Guide till kristallisationsutveckling

Överväga processskala

Påverkan av blandningsförhållanden

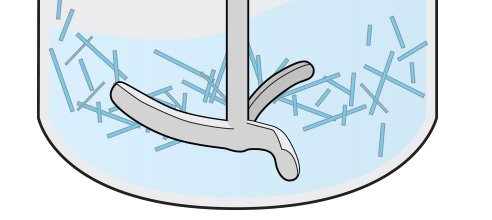

Att ändra skalan eller blandningsförhållandena i en kristallisator kan direkt påverka kristallisationsprocessens kinetik och den slutliga kristallstorleken. Värme- och massöverföringseffekter är viktiga att ta hänsyn till för kyl- respektive antilösningsmedelssystem, där temperatur- eller koncentrationsgradienter kan ge inhomogenitet i den rådande övermättnadsnivån. Detta resulterar ofta i fickor med mycket hög övermättnad nära kärlets väggar för en kylande kristallisation, eller vid tillsatsplatsen för anti-lösningsmedel (och även reaktiva) kristalliseringar.

Jämföra blandning i olika skalor

Fickor med hög övermättnad kan orsaka mycket hög kärnbildning och tillväxthastigheter i vissa regioner av en storskalig kristallisator, vilket innebär att den slutliga kristallstorleksfördelningen kan variera dramatiskt från den som uppnås i en bättre blandad miljö i laboratoriet under utvecklingen. Som framgår av grafen till höger resulterar en förändring från en 500 ml reaktor till en 2 l reaktor för samma kristallisationsprocess i oväntade kärnbildningshändelser som kännetecknas av ParticleTrack. Dessutom är antalet finmaterial som genereras i hela batchen betydligt högre.

Repeterbarhet för kristallisation

Varierande nukleationskinetik

Effekten av lokal övermättnadsuppbyggnad på kristallisation visas här, där repeterbarheten av kärnbildningspunkten för en osådd kristallisation visas för ett anti-lösningsmedelskristallisationssystem. För denna process (till höger), när anti-lösningsmedel tillsätts ovanför vätskeytan och nära reaktorns vägg, särskilt vid högre tillsatshastigheter, är kärnbildningspunkten extremt inkonsekvent, med breda felstaplar som visas för dessa experiment som utfördes i tre exemplar (D. O'Grady, M. Barrett, E. Casey och B. Glennon. (2007) Effekten av blandning på den metastabila zonbredden och kärnbildningskinetiken i anti-lösningsmedelskristallisationen av bensoesyra. Kemiteknisk forskning och design, 85, 945 – 952). Dessutom, när man tillsätter anti-lösningsmedel över ytan och vid kristallisatorns vägg, sker kärnbildning konsekvent tidigare, vid lägre anti-lösningsmedelskoncentrationer. Anledningen till dessa två oroande resultat är att när anti-lösningsmedel tillsätts nära väggen, gör blandningsförhållandena i kristallisatorn det svårt för anti-lösningsmedlet att inkorporeras lätt, och övermättnad byggs upp vid matningsplatsen.

Inkorporering av lösningsmedel

Effekten på kristallisationskinetiken

Anledningen till denna dramatiska skillnad i konsistens beror på hur anti-lösningsmedel inkorporeras i kärlet. Den här videon (till vänster) visar CFD-spårämnesexperiment (Computational Fluid Dynamics), för båda additionsplatserna som visas ovan (mitten och väggen). När antilösningsmedel tillsätts ovanför ytan och nära väggen är det svårt att effektivt införliva vätskan i bulklösningen. När antilösningsmedel tillsätts närmare pumphjulet sker inkorporering av antilösningsmedlet omedelbart. För detta kristallisationssystem orsakar denna skillnad i inkorporering av anti-lösningsmedel - och den associerade skillnaden i homogeniteten av övermättnad genom kärlet - signifikanta skillnader i kärnbildningen och konsistensen i kristallisationsprocessen.

Effekt av blandning på brott

Skjuvhastigheter

Förutom massöverföringseffekter kan skjuvhastigheten i en kristallisator ha en fysisk inverkan på kristallerna genom brott. Kristallbrott är en funktion av koncentrationen av fasta ämnen i systemet samt skjuvhastigheten. I takt med att skalan och blandningsförhållandena förändras kan koncentrationen av fasta ämnen och skjuvhastighetsgradienter bli viktiga, vilket innebär att mer eller mindre brott kan inträffa när en kristallisationsprocess skalas upp. I det här exemplet (till höger) visas ackordlängdsfördelningarna som förvärvats med hjälp av FBRM-teknik (ParticleTrack) för en kontinuerlig kristallisationsprocess för tre olika omrörningsintensiteter (E. Kougoulos, A.G. Jones och M.W. Wood-Kaczmar (2005) Estimation of Crystallization Kinetics for an Organic Fine Chemical Using a Modified Continuous Cooling Mixed Suspension Mixed Product Removal (MSMPR) Crystallizer, Journal of Crystal Growth, Volym 273, nummer 3 – 4, 3 januari 2005, sidorna 520 – 528). När omrörning och den tillhörande skjuvhastigheten ökar, förskjuts fördelningarna åt vänster med en ökning av antalet fina kristaller, vilket indikerar kristallbrott. Det här resultatet är vanligt. Ett sådant beteende är dock svårt att förutsäga när volymen ändras, eftersom omrörningsintensitet inte är en skalbar parameter.

Partikelstorleksanalys för processoptimering

I det här dokumentet diskuteras vanliga tekniker för analys av partikelstorlek och hur de används för att leverera partiklar av hög kvalitet. Exempel på detta är användningen av offline-partikelstorleksanalysatorer i kombination med verktyg för partikelkarakterisering i processen för att optimera processer.

Teknik för att övervaka, optimera och kontrollera

Kristallisationsenhetsoperationer erbjuder en unik möjlighet att rikta in sig på och kontrollera en optimerad kristallstorlek och formfördelning för att:

- Minska filtrerings- och torktider

- Undvik problem med förvaring, transport och hållbarhet

- Säkerställ en konsekvent och repeterbar process till lägre kostnader

Applikationer

Applikationer för att optimera kristallstorlek och form med temperaturkontroll

Rekristallisation är en teknik som används för att rena fasta föreningar genom att lösa upp dem i ett hett lösningsmedel och låta lösningen svalna. Under denna process bildar föreningen rena kristaller när lösningsmedlet svalnar, medan föroreningar utesluts. Kristallerna samlas sedan in, tvättas och torkas, vilket resulterar i en renad fast produkt. Omkristallisation är en viktig metod för att uppnå höga renhetsnivåer i fasta föreningar.

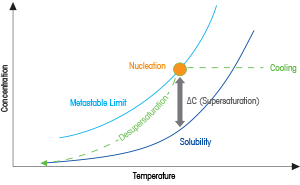

Det är vanligt att använda löslighetskurvor för att illustrera relationen mellan löslighet, temperatur och typ av lösningsmedel. Genom att kartlägga temperatur kontra löslighet, kan vetenskapsmän skapa det ramverk som krävs för att utveckla önskad kristallisationsprocess. Så snart som ett lämpligt lösningsmedel har valts, blir löslighetskurvan ett viktigt verktyg för utvecklingen av en effektiv kristallisationsprocess.

Forskare och tekniker får kontroll över kristallisationsprocesserna genom att omsorgsfullt justera övermättnadsnivån under processen. Övermättnad är drivkraften för kärnbildning och tillväxt under kristallisationen och styr den slutgiltiga kristallstorleksfördelningen.

Sondbaserade teknologier som används medan processen pågår tillämpas för att spåra storleks- och formförändringar för partiklar vid full koncentration utan behov av utspädning eller extraktion. Genom att spåra hastighet och förändringsgrad för partiklar och kristaller i realtid, kan de korrekta processparametrarna för kristallationsprestandan optimeras.

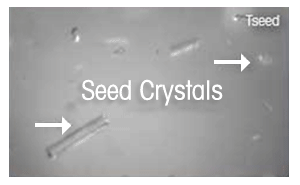

Sådd är ett av de mest kritiska stegen för att optimera kristallisationsbeteendet. Vid utformning av en såddstrategi måste parametrar som fröstorlek, fröbelastning (massa) och frötillsatstemperatur beaktas. Dessa parametrar är i allmänhet optimerade baserat på processkinetik och de önskade slutliga partikelegenskaperna, och måste förbli konsekventa under uppskalning och tekniköverföring.

Vätske-vätskefasseparation, eller oljning ut, är en ofta svår att upptäcka partikelmekanism som kan uppstå under kristallisationsprocesser.

Vid kristallisering av antilösningsmedel påverkar lösningsmedelstillsatshastigheten, tillsatsplatsen och blandningen den lokala övermättnaden i ett kärl eller en rörledning. Forskare och ingenjörer modifierar kristallstorlek och antal genom att justera protokoll för tillsats av antilösningsmedel och nivån av övermättnad.

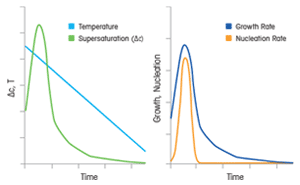

Kristallisationskinetik karakteriseras i termer av två dominerande processer, kärnbildningskinetik och tillväxtkinetik, som sker under kristallisation från lösning. Kärnbildningskinetik beskriver bildningshastigheten för en stabil kärna. Tillväxtkinetik definierar den hastighet med vilken en stabil kärna växer till en makroskopisk kristall. Avancerade tekniker erbjuder temperaturkontroll för att modifiera övermättnad och kristallstorlek och form.

Att ändra skalan eller blandningsförhållandena i en kristallisator kan direkt påverka kristallisationsprocessens kinetik och den slutliga kristallstorleken. Värme- och massöverföringseffekter är viktiga att ta hänsyn till för kyl- respektive antilösningsmedelssystem, där temperatur- eller koncentrationsgradienter kan ge inhomogenitet i den rådande övermättnadsnivån.

Kristallpolymorfism beskriver förmågan hos en kemisk förening att kristallisera i konfigurationer med flera enhetsceller, som ofta uppvisar olika fysikaliska egenskaper.

Proteinkristallisation är handlingen och metoden för att skapa strukturerade, ordnade gitter för ofta komplexa makromolekyler.

Laktoskristallisation är en industriell metod för att separera laktos från vasslelösningar via kontrollerad kristallisation.

En väldesignad batchkristallisationsprocess är en process som framgångsrikt kan skalas upp till produktionsskala - vilket ger den önskade kristallstorleksfördelningen, utbytet, formen och renheten. Optimering av satskristallisation kräver att man upprätthåller tillräcklig kontroll av kristallisatorns temperatur (eller lösningsmedelssammansättning).

Kontinuerlig kristallisation möjliggörs av framsteg inom processmodellering och kristalliseringsdesign, som utnyttjar förmågan att kontrollera kristallstorleksfördelningen i realtid genom att direkt övervaka kristallpopulationen.

MSMPR-kristallisatorn (Mixed Suspension Mixed Product Removal) är en typ av kristallisatorn som används i industriella processer för att producera kristaller med hög renhet.

Rekristallisation är en teknik som används för att rena fasta föreningar genom att lösa upp dem i ett hett lösningsmedel och låta lösningen svalna. Under denna process bildar föreningen rena kristaller när lösningsmedlet svalnar, medan föroreningar utesluts. Kristallerna samlas sedan in, tvättas och torkas, vilket resulterar i en renad fast produkt. Omkristallisation är en viktig metod för att uppnå höga renhetsnivåer i fasta föreningar.

Det är vanligt att använda löslighetskurvor för att illustrera relationen mellan löslighet, temperatur och typ av lösningsmedel. Genom att kartlägga temperatur kontra löslighet, kan vetenskapsmän skapa det ramverk som krävs för att utveckla önskad kristallisationsprocess. Så snart som ett lämpligt lösningsmedel har valts, blir löslighetskurvan ett viktigt verktyg för utvecklingen av en effektiv kristallisationsprocess.

Sondbaserade teknologier som används medan processen pågår tillämpas för att spåra storleks- och formförändringar för partiklar vid full koncentration utan behov av utspädning eller extraktion. Genom att spåra hastighet och förändringsgrad för partiklar och kristaller i realtid, kan de korrekta processparametrarna för kristallationsprestandan optimeras.

Sådd är ett av de mest kritiska stegen för att optimera kristallisationsbeteendet. Vid utformning av en såddstrategi måste parametrar som fröstorlek, fröbelastning (massa) och frötillsatstemperatur beaktas. Dessa parametrar är i allmänhet optimerade baserat på processkinetik och de önskade slutliga partikelegenskaperna, och måste förbli konsekventa under uppskalning och tekniköverföring.

Vid kristallisering av antilösningsmedel påverkar lösningsmedelstillsatshastigheten, tillsatsplatsen och blandningen den lokala övermättnaden i ett kärl eller en rörledning. Forskare och ingenjörer modifierar kristallstorlek och antal genom att justera protokoll för tillsats av antilösningsmedel och nivån av övermättnad.

Kristallisationskinetik karakteriseras i termer av två dominerande processer, kärnbildningskinetik och tillväxtkinetik, som sker under kristallisation från lösning. Kärnbildningskinetik beskriver bildningshastigheten för en stabil kärna. Tillväxtkinetik definierar den hastighet med vilken en stabil kärna växer till en makroskopisk kristall. Avancerade tekniker erbjuder temperaturkontroll för att modifiera övermättnad och kristallstorlek och form.

Att ändra skalan eller blandningsförhållandena i en kristallisator kan direkt påverka kristallisationsprocessens kinetik och den slutliga kristallstorleken. Värme- och massöverföringseffekter är viktiga att ta hänsyn till för kyl- respektive antilösningsmedelssystem, där temperatur- eller koncentrationsgradienter kan ge inhomogenitet i den rådande övermättnadsnivån.

En väldesignad batchkristallisationsprocess är en process som framgångsrikt kan skalas upp till produktionsskala - vilket ger den önskade kristallstorleksfördelningen, utbytet, formen och renheten. Optimering av satskristallisation kräver att man upprätthåller tillräcklig kontroll av kristallisatorns temperatur (eller lösningsmedelssammansättning).