Yang, X., Acevedo, D., Mohammad, A., Pavurala, N., Wu, H., Brayton, A. L., Shaw, R. A., Goldman, M. J., He, F., Li, S., Fisher, R. J., O'Connor, T. F., & Cruz, C. N. (2017). Risikoüberlegungen bei der Entwicklung eines kontinuierlichen Kristallisationssystems für Carbamazepin. Forschung und Entwicklung organischer Prozesse, 21(7), 1021–1033. https://doi.org/10.1021/acs.oprd.7b00130

Continuous Manufacturing (CM) ist eine aufstrebende Technologie im Bereich der pharmazeutischen Herstellung, und das Verständnis für die Auswirkungen auf die Produktqualität entwickelt sich weiter. Als letzter Reinigungs- und Isolierungsschritt hat die Kristallisation einen erheblichen Einfluss auf die endgültigen physikalisch-chemischen Eigenschaften von Arzneimittelsubstanzen und gilt als kritischer Prozessschritt bei der kontinuierlichen Herstellung von Arzneimittelsubstanzen. Obwohl sich viele Veröffentlichungen zuvor auf verschiedene innovative Techniken zur kontinuierlichen Herstellung von Kristallen mit den gewünschten Eigenschaften konzentrierten, wurden technische Schwierigkeiten wie Systemdesign, Automatisierung und Integration mit Tools der Prozessanalysetechnologie (PAT) nicht gründlich diskutiert. Hier konzentrieren sich die Forscher auf die Entwicklung eines kontinuierlichen Kristallisationssystems aus verfahrenstechnischer Sicht und die damit verbundenen Risikobetrachtungen für die Produktqualität.

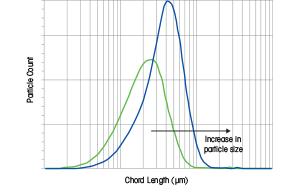

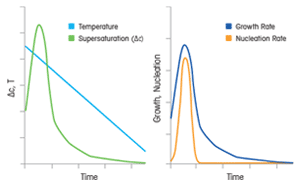

Konkret beschreiben sie eine automatisierte zweistufige MSMPR-Kristallisationsplattform (Mixed-suspension, Mixed-Product Removal) für eine Modellverbindung (Carbamazepin, CBZ), die mehrere Polymorphe aufweist. Der Kristallisationsprozess umfasst die Integration von PAT-Tools (Online-Raman-Mikroskopie und Focused Beam Reflectance Measurement-FBRM) für die Echtzeitüberwachung.

Es wurde eine Reihe von Fallstudien durchgeführt, um die Leistung des kontinuierlichen Systems und der PAT-Tools zu bewerten. Insbesondere werden die Ziehschemata, der Schlammtransport und die Variationen der Prozessvariablen als die drei wichtigsten Risikobereiche für die Entwicklung des kontinuierlichen Kristallisationsprozesses betrachtet. Das Proof-of-Concept-System für die kontinuierliche Kristallisation verwendet Feedback-/Feedforward-Regelungen, um konstante Werte in Kristallisatoren zu erreichen, ein zentralisiertes Automatisierungsprogramm und eine PAT-Überwachung für Polymorphe und Partikelgrößenverteilung (Raman und FBRM).

Dieses System im Forschungsmaßstab kann zur Bewertung von Konzepten der Regelungsstrategieentwicklung und der Prozessrisiken verwendet werden. Derzeit wird das System erfolgreich demonstriert, um eine zweistufige Kühlkristallisation von CBZ durchzuführen. Vorläufige Studien deuten darauf hin, dass ein Füllstandskontrollsystem mit einer Konfiguration zur Entfernung der Suspension am Boden und einer alternierenden Filtrationsanordnung eine Betriebsgrundlage bilden kann.