Los mecanismos de cristalización se pueden estudiar utilizando tres técnicas principales: observación visual, microscopía fuera de línea y microscopía en tiempo real. A continuación se describen las ventajas y desventajas de cada uno.

Observación visual. La observación visual puede ayudar a determinar qué está sucediendo en un mecanismo de cristalización a un nivel básico. Si se produce la cristalización, la solución se volverá turbia. Si bien la observación visual de los mecanismos de cristalización es simple, se revela muy poco en términos del mecanismo de cristalización real en tiempo real.

Análisis de partículas fuera de línea. El análisis tradicional del tamaño de las partículas mediante un analizador fuera de línea es una técnica potente y ampliamente utilizada para la medición del tamaño de las partículas en los laboratorios de control de calidad (QC). Ejemplos de técnicas tradicionales de análisis del tamaño de las partículas incluyen el tamizado, la difracción láser, la dispersión dinámica de la luz y la detección de electrozonas. Este enfoque permite a los laboratorios de control de calidad verificar la especificación de partículas al final de un proceso con una especificación establecida e identificar desviaciones de las propiedades de partículas requeridas.

El análisis del tamaño de las partículas fuera de línea es una técnica poderosa y ampliamente utilizada para la medición del tamaño de las partículas y para la comparación con una especificación establecida en el control de calidad. Con cuidado, el análisis tradicional del tamaño de las partículas se puede utilizar para identificar variaciones en la calidad del producto y se puede utilizar para garantizar que los productos cumplan con las especificaciones requeridas por los productores, sus clientes y los reguladores que supervisan la calidad de los productos que llegan al público.

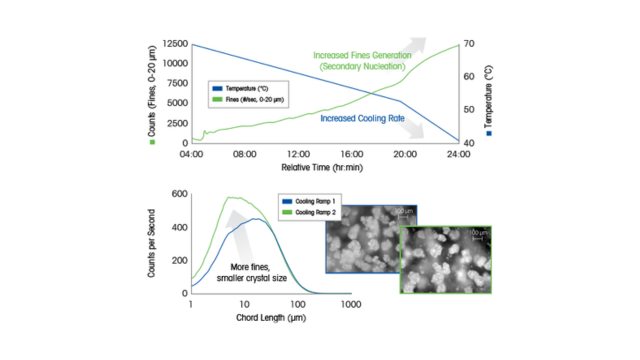

Sin embargo, el análisis tradicional del tamaño de las partículas no se presta bien a la caracterización continua de las partículas a medida que cambian los parámetros del proceso, y por esta razón no son especialmente adecuados para la tarea de optimización del proceso. Es extremadamente difícil confiar en una sola muestra fuera de línea, sin importar cuán confiables sean los datos obtenidos, para comprender completamente el comportamiento de las partículas desde el principio hasta el final de un proceso. Para desarrollar una comprensión del proceso verdaderamente efectiva y traducirla en mejoras significativas para el proceso, se necesitan mediciones continuas que caractericen las partículas en tiempo real tal como existen naturalmente en el proceso. Con esta información, se pueden observar directamente los mecanismos de las partículas, como el crecimiento, la rotura y la aglomeración, determinar la influencia de los parámetros del proceso en el sistema y identificar e implementar rápidamente una ruta optimizada hacia las propiedades deseadas de las partículas.

Medición de partículas en proceso. La medición de partículas en proceso generalmente se basa en la inserción de un instrumento basado en sonda en un flujo de proceso para la medición directa de partículas tal como existen naturalmente en el proceso. Este tipo de medición se realiza a concentraciones completas del proceso y no requiere muestreo. Por lo general, las sondas se pueden aplicar en una variedad de escalas y entornos de instalación, que van desde reactores de laboratorio a pequeña escala hasta recipientes y tuberías de producción a gran escala.

La medición de partículas durante el proceso es especialmente adecuada para desarrollar la comprensión del proceso para sistemas de partículas complejos y para determinar los parámetros apropiados necesarios para entregar partículas con las propiedades deseadas. La medición de partículas en proceso también complementa el análisis tradicional del tamaño de las partículas al apoyar los esfuerzos de control de calidad a través de la identificación y rectificación de alteraciones del proceso durante la producción. Esto puede ayudar a:

- Evite errores asociados con el muestreo no representativo

- Evite cambios físicos en la partícula como resultado del muestreo, el transporte, el almacenamiento, la preparación de muestras y el flujo a través del instrumento de medición fuera de línea

- Obtenga información continua y en tiempo real sobre el sistema de partículas a medida que cambian los parámetros del proceso

- Caracterice las partículas en las que el muestreo es difícil debido a la temperatura, la presión o la toxicidad

- Observar directamente el impacto de las perturbaciones y las alteraciones intencionales del proceso

.png/_jcr_content/renditions/cq5dam.web.1280.1280.png)