結晶開發指南

考慮製程規模

混合條件的影響

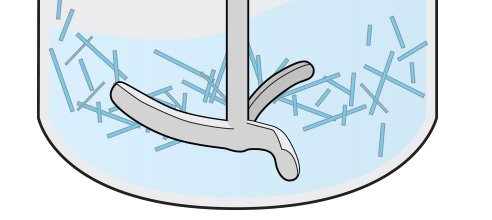

改變結晶器中的比例或混合條件會直接影響結晶過程的動力學和最終晶體尺寸。傳熱和傳質效應分別對於冷卻和反溶劑系統來說很重要,其中溫度或濃度梯度會在普遍的過飽和水平中產生不均勻性。這通常會導致靠近容器壁的過飽和度非常高的口袋以進行冷卻結晶,或在 反溶劑(以及反應性)結晶的添加位置出現非常高的過飽和度。

比較不同規模的混合

高過飽和度的口袋會導致大型結晶器的某些區域出現非常高的成核和生長率,這意味著最終的晶體尺寸分佈可能與開發過程中在實驗室中更好的混合環境中實現的分佈有很大差異。如右圖所示,在相同的結晶過程中,從 500 mL 反應器變更為 2 L 反應器會導致 ParticleTrack 所描述的意外成核事件。此外,整個批次產生的罰款數量也明顯更高。

結晶重複性

不同的成核動力學

此處顯示了局部過飽和堆積對結晶的影響,其中顯示了反溶劑結晶系統的無種子結晶的成核點的可重複性。對於這個過程(右),當在液面上方和反應器壁附近添加反溶劑時,特別是在較高的添加速率下,成核點極不一致,這些實驗一式三份顯示出寬誤差線(D. O'Grady、M. Barrett、E. Casey 和 B. Glennon。(2007) 混合對苯甲酸反溶劑結晶中亞穩態區寬度和成核動力學的影響。化學工程研究與設計,85, 945 – 952)。此外,當在表面上方和結晶器壁上添加抗溶劑時,在較低的抗溶劑濃度下,成核總是更快發生。這兩個令人擔憂的結果的原因是,當抗溶劑在靠近壁邊添加時,結晶器中的混合條件使抗溶劑難以輕易摻入,並且進料位置會形成過飽和度。

抗溶劑加入

對結晶動力學的影響

一致性差異如此巨大的原因是由於抗溶劑如何摻入容器中。該視頻(左)展示了計算流體動力學 (CFD) 示踪劑實驗,適用於上面顯示的兩個加法位置(中心和牆壁)。當抗溶劑添加到表面以上並靠近牆壁時,很難有效地將液體摻入散裝溶液中。當反溶劑被添加到葉輪附近時,反溶劑會立即摻入。對於這種結晶系統,這種抗溶劑摻入的差異——以及通過容器的過飽和均勻性的相關差異——導致結晶過程的成核和一致性存在顯著差異。

混合對破損的影響

剪切速率

除了傳質效應外,結晶器中的剪切速率還會透過破碎對晶體產生物理影響。晶體破碎是系統中固體濃度和剪切速率的函數。隨著規模和混合條件的變化 - 固體濃度和剪切速率梯度可能變得很重要,這意味著隨著結晶過程的擴大,可能會發生或多或少的破損。在此示例(右)中, 顯示了使用 FBRM 技術 (ParticleTrack) 獲得的用於連續結晶過程的弦長分佈,適用於三種不同的攪拌強度(E. Kougoulos、AG Jones 和 MW Wood-Kaczmar (2005) 使用改良的連續冷卻混合懸浮混合產物去除 (MSMPR) 結晶器估計有機精細化學品的結晶動力學,晶體生長雜誌, 第 273 卷,第 3 – 4 期,2005 年 1 月 3 日,第 520 – 528 頁)。 隨著攪拌和相關剪切速率的增加,分佈隨著細晶體數量的增加而向左移動,表明晶體破碎。這個結果很常見。 然而,隨著體積的變化,這種行為很難預測,因為攪拌強度不是一個可擴展的參數。

用於製程優化的粒徑分析

本文討論了常見的粒徑分析技術以及如何使用它們來輸送高質量顆粒。例如,使用離線粒度分析儀與製程中顆粒表徵工具結合使用,以優化製程。

監控、優化和控制的技術

結晶裝置操作提供了獨特的機會來瞄準和控制優化的晶體尺寸和形狀分佈,以:

- 減少過濾和乾燥時間

- 避免儲存、運輸和保質期問題

- 以更低的成本確保流程一致且可重複

應用

透過溫度控制優化晶體尺寸和形狀的應用

再結晶是一種通過將固體化合物溶解在熱溶劑中並讓溶液冷卻來純化固體化合物的技術。在此過程中,隨著溶劑冷卻,化合物形成純晶體,同時排除雜質。然後收集、清洗和乾燥晶體,得到純化的固體產品。再結晶是在固體化合物中實現高純度的重要方法。

溶解度曲線通常用於說明溶解度、溫度和溶劑類型之間的關係。透過繪製溫度與溶解度的關係,科學家可以創建開發所需結晶過程所需的框架。一旦選擇合適的溶劑,溶解度曲線就成為開發有效結晶過程的關鍵工具。

採用基於過程探針的技術來追蹤全濃度的粒徑和形狀變化,無需稀釋或萃取。 通過實時跟蹤顆粒和晶體的變化速率和程度,可以優化結晶性能的正確工藝參數。

播種是優化結晶行為最關鍵的步驟之一。在設計播種策略時,必須考慮種子大小、種子負荷(質量)和種子添加溫度等參數。這些參數通常根據製程動力學和所需的最終顆粒特性進行最佳化,並且在放大和技術轉讓期間必須保持一致。

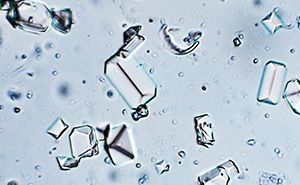

結晶動力學的特徵是兩個主要過程,即成核動力學和生長動力學,發生在溶液結晶過程中。成核動力學描述了穩定原子核的形成速率。生長動力學定義了穩定的原子核生長到宏觀晶體的速率。先進的技術提供溫度控制,以改變過飽和度以及晶體尺寸和形狀。

改變結晶器中的比例或混合條件會直接影響結晶過程的動力學和最終晶體尺寸。對於冷卻和反溶劑系統來說,傳熱和傳質效應分別是考慮的重要因素,其中溫度或濃度梯度會在普遍的過飽和度水平中產生不均勻性。

精心設計的批量結晶工藝是可以成功擴展到生產規模的工藝,從而提供所需的晶體尺寸分佈、產量、形狀和純度。 批量結晶優化需要保持對結晶器溫度(或溶劑組成)的充分控制。