Guida allo sviluppo della cristallizzazione

Considerare la scala di processo

Influenze delle condizioni di miscelazione

La modifica della scala o delle condizioni di miscelazione in un cristallizzatore può influire direttamente sulla cinetica del processo di cristallizzazione e sulla dimensione finale del cristallo. Gli effetti del trasferimento di calore e di massa sono importanti da considerare rispettivamente per i sistemi di raffreddamento e anti-solvente, dove i gradienti di temperatura o concentrazione possono produrre disomogeneità nel livello prevalente di sovrasaturazione. Ciò si traduce spesso in sacche di sovrasaturazione molto elevata vicino alle pareti del recipiente per una cristallizzazione di raffreddamento, o nel punto di aggiunta per cristallizzazioni anti-solvente (e anche reattive).

Confronto tra la miscelazione a scale diverse

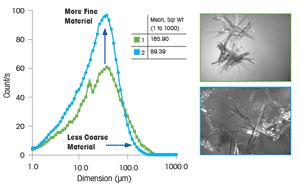

Sacche di elevata sovrasaturazione possono causare nucleazione e tassi di crescita molto elevati in alcune regioni di un cristallizzatore su larga scala, il che significa che la distribuzione finale delle dimensioni dei cristalli potrebbe variare notevolmente da quella ottenuta in un ambiente meglio miscelato in laboratorio durante lo sviluppo. Come si vede nel grafico a destra, il passaggio da un reattore da 500 mL a un reattore da 2 L per lo stesso processo di cristallizzazione provoca eventi di nucleazione inaspettati caratterizzati da ParticleTrack. Inoltre, il numero di multe generate in tutto il lotto è significativamente più alto.

Ripetibilità della cristallizzazione

Cinetica di nucleazione variabile

L'effetto dell'accumulo di sovrasaturazione locale sulla cristallizzazione è mostrato qui, dove la ripetibilità del punto di nucleazione per una cristallizzazione non seminata è mostrata per un sistema di cristallizzazione anti-solvente. Per questo processo (a destra), quando l'anti-solvente viene aggiunto sopra la superficie del liquido e vicino alla parete del reattore, specialmente a velocità di aggiunta più elevate, il punto di nucleazione è estremamente incoerente, con ampie barre di errore mostrate per questi esperimenti che sono stati condotti in triplice copia (D. O'Grady, M. Barrett, E. Casey e B. Glennon). (2007) L'effetto della miscelazione sulla larghezza della zona metastabile e sulla cinetica di nucleazione nella cristallizzazione anti-solvente dell'acido benzoico. Ricerca e progettazione di ingegneria chimica, 85, 945 – 952). Inoltre, quando si aggiunge l'anti-solvente sopra la superficie e sulla parete del cristallizzatore, la nucleazione avviene sempre prima, a concentrazioni di anti-solvente più basse. La ragione di questi due risultati preoccupanti è che quando l'anti-solvente viene aggiunto vicino alla parete, le condizioni di miscelazione nel cristallizzatore rendono difficile l'incorporazione dell'anti-solvente e la sovrasaturazione si accumula nel punto di alimentazione.

Incorporazione anti-solvente

L'effetto sulla cinetica di cristallizzazione

La ragione di questa drammatica disparità di consistenza è dovuta al modo in cui l'anti-solvente è incorporato nel recipiente. Questo video (a sinistra) mostra esperimenti di traccianti di fluidodinamica computazionale (CFD), per entrambe le posizioni di addizione mostrate sopra (centro e parete). Quando l'anti-solvente viene aggiunto sopra la superficie e vicino al muro, è difficile incorporare efficacemente il liquido nella soluzione sfusa. Quando l'anti-solvente viene aggiunto più vicino alla girante, l'incorporazione dell'anti-solvente avviene immediatamente. Per questo sistema di cristallizzazione, questa differenza nell'incorporazione dell'anti-solvente - e la differenza associata nell'omogeneità della sovrasaturazione attraverso il recipiente - provoca differenze significative nella nucleazione e nella consistenza del processo di cristallizzazione.

Effetto della miscelazione sulla rottura

Velocità di taglio

Oltre agli effetti del trasferimento di massa, la velocità di taglio in un cristallizzatore può avere un impatto fisico sui cristalli attraverso la rottura. La rottura dei cristalli è una funzione della concentrazione di solidi nel sistema e della velocità di taglio. Al variare delle condizioni di scala e di miscelazione, la concentrazione dei solidi e i gradienti della velocità di taglio possono diventare importanti, il che significa che potrebbero verificarsi più o meno rotture man mano che un processo di cristallizzazione viene scalato. In questo esempio (a destra), le distribuzioni della lunghezza della corda acquisite utilizzando la tecnologia FBRM (ParticleTrack) per un processo di cristallizzazione continua, sono mostrate per tre diverse intensità di agitazione (E. Kougoulos, A.G. Jones, and M.W. Wood-Kaczmar (2005) Estimation of Crystallization Kinetics for an Organic Fine Chemical Using a Modified Continuous Cooling Mixed Suspension Mixed Product Removal (MSMPR) Crystallizer, Journal of Crystal Growth, Volume 273, numeri 3 – 4, 3 gennaio 2005, pagine 520 – 528). All'aumentare dell'agitazione e della velocità di taglio associata, le distribuzioni si spostano a sinistra con un aumento del numero di cristalli fini, indicando la rottura dei cristalli. Questo risultato è comune. Tuttavia, tale comportamento è difficile da prevedere al variare del volume, poiché l'intensità dell'agitazione non è un parametro scalabile.

Analisi granulometrica per l'ottimizzazione dei processi

Questo documento illustra le tecniche comuni di analisi granulometrica e il modo in cui vengono utilizzate per la somministrazione di particelle di alta qualità. Gli esempi includono l'uso di analizzatori granulometrici offline in combinazione con strumenti di caratterizzazione delle particelle in-process per ottimizzare i processi.

Tecnologie per il monitoraggio, l'ottimizzazione e il controllo

Le operazioni dell'unità di cristallizzazione offrono l'opportunità unica di mirare e controllare una distribuzione ottimizzata delle dimensioni e della forma dei cristalli per:

- Ridurre i tempi di filtrazione e asciugatura

- Evita problemi di stoccaggio, trasporto e durata di conservazione

- Garantisci un processo coerente e ripetibile a costi inferiori

Applicazioni

Applicazioni per l'ottimizzazione delle dimensioni e della forma dei cristalli con il controllo della temperatura

È possibile ricristallizzare composti chimici di valore elevato per ottenere un prodotto cristallino con le proprietà fisiche desiderate mediante un processo ad alta efficienza. Per progettare il processo di ricristallizzazione ideale sono necessarie sette fasi, che vanno dalla scelta del solvente più adatto alla creazione del prodotto cristallino essiccato. Questa guida sulla ricristallizzazione illustra nel dettaglio la procedura utilizzata per sviluppare un processo di cristallizzazione. Specifica quali informazioni sono necessarie in ogni fase della ricristallizzazione e spiega come controllare i parametri critici del processo.

Le curve di solubilità sono comunemente utilizzate per illustrare la relazione tra solubilità, temperatura e tipo di solvente. Disponendo del tracciato della temperatura in funzione della solubilità, gli scienziati creano il quadro necessario per sviluppare il processo di cristallizzazione desiderato. Una volta scelto un solvente appropriato, la curva di solubilità diventa uno strumento essenziale nello sviluppo di un processo di cristallizzazione efficace.

Un'attenta regolazione del livello di supersaturazione durante il processo consente a scienziati e ingegneri di controllare efficacemente i processi di cristallizzazione. La supersaturazione è la forza motrice della nucleazione e crescita dei cristalli, determinandone la distribuzione granulometrica finale.

Le tecnologie basate su sonde durante il processo vengono applicate per monitorare le dimensioni e i cambiamenti di forma delle particelle alla massima concentrazione senza necessità di diluizione o estrazione. Monitorando la velocità e il grado di variazione di particelle e cristalli in tempo reale, è possibile ottimizzare i parametri di processo corretti per le prestazioni di cristallizzazione.

La semina è uno dei passaggi più critici per ottimizzare il comportamento di cristallizzazione. Quando si progetta una strategia di semina, è necessario considerare parametri come la dimensione del seme, il carico del seme (massa) e la temperatura di aggiunta del seme. Questi parametri sono generalmente ottimizzati in base alla cinetica di processo e alle proprietà finali delle particelle desiderate e devono rimanere coerenti durante lo scale-up e il trasferimento tecnologico.

La separazione di fase liquido-liquido, o oliatura, è un meccanismo particellare spesso difficile da rilevare che può verificarsi durante i processi di cristallizzazione.

In una cristallizzazione con antisolvente, la velocità di aggiunta del solvente, la posizione di aggiunta e la miscelazione influiscono sulla sovrasaturazione locale in un recipiente o in una tubazione. Scienziati e ingegneri modificano le dimensioni e il conteggio dei cristalli regolando i protocolli di aggiunta di antisolventi e il livello di supersaturazione.

La cinetica di cristallizzazione è caratterizzata in termini di due processi dominanti, la cinetica di nucleazione e la cinetica di crescita, che si verificano durante la cristallizzazione dalla soluzione. La cinetica di nucleazione descrive la velocità di formazione di un nucleo stabile. La cinetica di crescita definisce la velocità con cui un nucleo stabile cresce fino a diventare un cristallo macroscopico. Tecniche avanzate offrono il controllo della temperatura per modificare la sovrasaturazione e le dimensioni e la forma dei cristalli.

La modifica della scala o delle condizioni di miscelazione in un cristallizzatore può influire direttamente sulla cinetica del processo di cristallizzazione e sulla dimensione finale del cristallo. Gli effetti del trasferimento di calore e di massa sono importanti da considerare rispettivamente per i sistemi di raffreddamento e antisolvente, dove i gradienti di temperatura o concentrazione possono produrre disomogeneità nel livello prevalente di sovrasaturazione.

Il polimorfismo è un fenomeno comune a molti solidi cristallini utilizzati in ambito farmaceutico e nel settore della chimica fine. I ricercatori provocano intenzionalmente la cristallizzazione del polimorfo desiderato per migliorare le proprietà di isolamento, gestire meglio le difficoltà che si presentano più a valle nel processo di lavorazione, aumentare la biodisponibilità o cercare di evitare conflitti con brevetti esistenti. L'identificazione in situ e in tempo reale delle trasformazioni polimorfiche e morfologiche consente di evitare che si instaurino processi inattesi e di eliminare prodotti fuori specifica e costose rilavorazioni dei materiali.

L'espressione "cristallizzazione di proteine" indica sia l'azione che il metodo per la creazione di strutture reticolari ordinate di macromolecole spesso complesse.

La cristallizzazione del lattosio è una pratica industriale per separare il lattosio dalle soluzioni di siero di latte mediante cristallizzazione controllata.

La cristallizzazione continua è resa possibile dai progressi nella modellazione dei processi e nella progettazione dei cristallizzatori, che sfruttano la capacità di controllare la distribuzione delle dimensioni dei cristalli in tempo reale monitorando direttamente la popolazione di cristalli.

Il cristallizzatore MSMPR (Mixed Suspension Mixed Product Removal) è un tipo di cristallizzatore utilizzato nei processi industriali per produrre cristalli ad alta purezza.

È possibile ricristallizzare composti chimici di valore elevato per ottenere un prodotto cristallino con le proprietà fisiche desiderate mediante un processo ad alta efficienza. Per progettare il processo di ricristallizzazione ideale sono necessarie sette fasi, che vanno dalla scelta del solvente più adatto alla creazione del prodotto cristallino essiccato. Questa guida sulla ricristallizzazione illustra nel dettaglio la procedura utilizzata per sviluppare un processo di cristallizzazione. Specifica quali informazioni sono necessarie in ogni fase della ricristallizzazione e spiega come controllare i parametri critici del processo.

Le curve di solubilità sono comunemente utilizzate per illustrare la relazione tra solubilità, temperatura e tipo di solvente. Disponendo del tracciato della temperatura in funzione della solubilità, gli scienziati creano il quadro necessario per sviluppare il processo di cristallizzazione desiderato. Una volta scelto un solvente appropriato, la curva di solubilità diventa uno strumento essenziale nello sviluppo di un processo di cristallizzazione efficace.

Un'attenta regolazione del livello di supersaturazione durante il processo consente a scienziati e ingegneri di controllare efficacemente i processi di cristallizzazione. La supersaturazione è la forza motrice della nucleazione e crescita dei cristalli, determinandone la distribuzione granulometrica finale.

Le tecnologie basate su sonde durante il processo vengono applicate per monitorare le dimensioni e i cambiamenti di forma delle particelle alla massima concentrazione senza necessità di diluizione o estrazione. Monitorando la velocità e il grado di variazione di particelle e cristalli in tempo reale, è possibile ottimizzare i parametri di processo corretti per le prestazioni di cristallizzazione.

La semina è uno dei passaggi più critici per ottimizzare il comportamento di cristallizzazione. Quando si progetta una strategia di semina, è necessario considerare parametri come la dimensione del seme, il carico del seme (massa) e la temperatura di aggiunta del seme. Questi parametri sono generalmente ottimizzati in base alla cinetica di processo e alle proprietà finali delle particelle desiderate e devono rimanere coerenti durante lo scale-up e il trasferimento tecnologico.

In una cristallizzazione con antisolvente, la velocità di aggiunta del solvente, la posizione di aggiunta e la miscelazione influiscono sulla sovrasaturazione locale in un recipiente o in una tubazione. Scienziati e ingegneri modificano le dimensioni e il conteggio dei cristalli regolando i protocolli di aggiunta di antisolventi e il livello di supersaturazione.

La cinetica di cristallizzazione è caratterizzata in termini di due processi dominanti, la cinetica di nucleazione e la cinetica di crescita, che si verificano durante la cristallizzazione dalla soluzione. La cinetica di nucleazione descrive la velocità di formazione di un nucleo stabile. La cinetica di crescita definisce la velocità con cui un nucleo stabile cresce fino a diventare un cristallo macroscopico. Tecniche avanzate offrono il controllo della temperatura per modificare la sovrasaturazione e le dimensioni e la forma dei cristalli.

La modifica della scala o delle condizioni di miscelazione in un cristallizzatore può influire direttamente sulla cinetica del processo di cristallizzazione e sulla dimensione finale del cristallo. Gli effetti del trasferimento di calore e di massa sono importanti da considerare rispettivamente per i sistemi di raffreddamento e antisolvente, dove i gradienti di temperatura o concentrazione possono produrre disomogeneità nel livello prevalente di sovrasaturazione.

Il polimorfismo è un fenomeno comune a molti solidi cristallini utilizzati in ambito farmaceutico e nel settore della chimica fine. I ricercatori provocano intenzionalmente la cristallizzazione del polimorfo desiderato per migliorare le proprietà di isolamento, gestire meglio le difficoltà che si presentano più a valle nel processo di lavorazione, aumentare la biodisponibilità o cercare di evitare conflitti con brevetti esistenti. L'identificazione in situ e in tempo reale delle trasformazioni polimorfiche e morfologiche consente di evitare che si instaurino processi inattesi e di eliminare prodotti fuori specifica e costose rilavorazioni dei materiali.