Guida allo sviluppo della cristallizzazione

Evitare il campionamento e l'analisi offline

Ottenere un campione rappresentativo

L'analisi offline viene comunemente utilizzata per determinare la distribuzione dei cristalli alla fine di un esperimento o durante un ciclo di produzione. Sebbene tale approccio sia comune, esistono limitazioni all'analisi offline che sono rilevanti per i cristalli:

- I cristalli sono delicati e cambiano con la temperatura, rendendo particolarmente difficile il campionamento e l'analisi rappresentativi

- Molti sistemi cristallini sono tossici e non si prestano bene al campionamento

- È difficile prelevare un numero sufficiente di campioni offline per determinare come si comporta un processo in rapida evoluzione, come la cristallizzazione, rispetto al tempo.

- Il ritardo tra il campionamento e l'analisi offline è spesso troppo lungo, soprattutto nella produzione, per prendere decisioni rilevanti che possono migliorare la qualità del prodotto

Perché le dimensioni e la forma dei cristalli sono importanti

Migliorare il prodotto e il processo

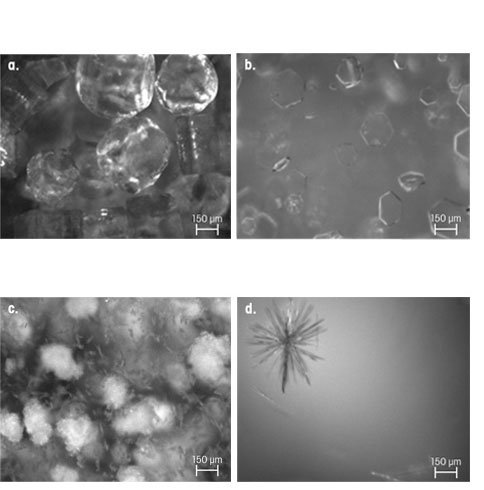

Questo set di immagini ParticleView illustra in modo chiaro le dimensioni, la forma e la struttura complesse dei vari cristalli. Dai grandi "massi" rotondi ai "dendriti" meravigliosamente delicati, il prodotto in cristallo è spesso vario, ponendo sfide per un'efficace separazione e manipolazione a valle.

- I cristalli nell'immagine A probabilmente filtreranno rapidamente e in modo coerente. I massi più grandi lasceranno molto spazio per il passaggio rapido del filtrato.

- Lastre piatte come queste nell'immagine B possono essere tra le più difficili da filtrare. Le piastre tendono ad impilarsi l'una sull'altra creando uno strato di cristalli che il filtrato non può attraversare. Ciò comporta tempi di filtrazione lunghi e potenzialmente variabili, a seconda di come i cristalli vengono scaricati dal cristallizzatore.

- L'immagine C illustra un altro caso in cui i tempi di filtrazione possono essere lunghi. I cristalli piccoli ostruiscono gli spazi lasciati dai cristalli più grandi, rendendo difficile il passaggio del filtrato attraverso il letto di cristalli. Questo è un problema comune perché molti processi di cristallizzazione sono progettati con una fase di aggiunta rapida di freddo o anti-solvente alla fine della cristallizzazione (per aumentare la resa) che porta a un'eccessiva nucleazione secondaria. Inoltre, in molti casi l'agitazione viene aumentata alla fine del lotto per aiutare con lo scarico e questo porta alla rottura dei cristalli.

- L'immagine D è più comune di quanto molti si aspetterebbero, almeno nei sistemi di cristallizzazione organica che vengono seminati. Una struttura come questa sarebbe difficile da osservare utilizzando un microscopio offline in quanto verrebbe schiacciata durante il campionamento e la preparazione. Tuttavia, ParticleView rivela una bellissima struttura dendritica. Un dendrite come questo si forma spesso quando la cristallizzazione viene seminata con seme macinato. Le imperfezioni sulla superficie del cristallo portano alla crescita dei cristalli da queste aree e a lunghi rami cristallini che crescono da un nucleo del seme. È difficile prevedere come filtrerà qualcosa del genere, ma è probabile che si rompa con conseguenti tempi di filtrazione variabili.

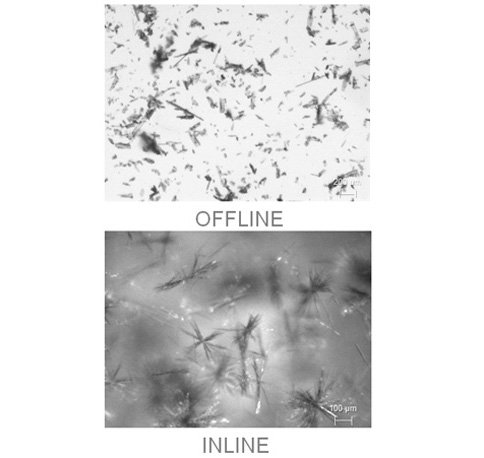

Microscopia in tempo reale

Studiando i cristalli in tempo reale, gli scienziati possono sviluppare una comprensione dettagliata e affidabile del processo su base regolare. ParticleView V19 con tecnologia PVM consente agli scienziati di osservare direttamente i cristalli e le strutture cristalline in corso senza dover prelevare un campione.

I meccanismi di cristallizzazione come la nucleazione, la crescita, la rottura e i cambiamenti di forma possono essere osservati in condizioni di processo dinamiche e mutevoli e i parametri di processo più adatti possono essere scelti con sicurezza. Una semplice tendenza basata su immagini che indica in che modo le dimensioni, la forma e il conteggio dei cristalli completano le immagini in tempo reale ad alta risoluzione e consente di identificare e studiare immediatamente importanti eventi di processo.

Caratterizzazione delle particelle in-process

Utilizzando ParticleTrack, gli scienziati possono:

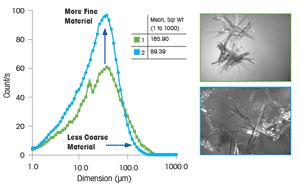

- Studia il numero di cristalli in classi di dimensioni individuali, per ottimizzare le estremità fini e grossolane della distribuzione granulometrica dei cristalli

- Identificare la causa principale di un processo di cristallizzazione poco performante

- Scegliere i parametri di processo corretti per prestazioni di cristallizzazione ottimali utilizzando l'evidenza basata sul processo

- Monitorare i processi per verificarne la ripetibilità e la coerenza

- Correlare le misure in-process all'analisi delle dimensioni delle particelle offline

- Modella l'influenza della dimensione dei cristalli e conta sulla qualità del prodotto e del processo

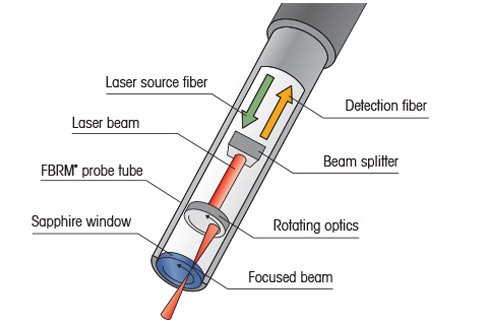

Misurazione della riflettanza del fascio focalizzato (FBRM)

Dimensione, conteggio e forma delle particelle in linea

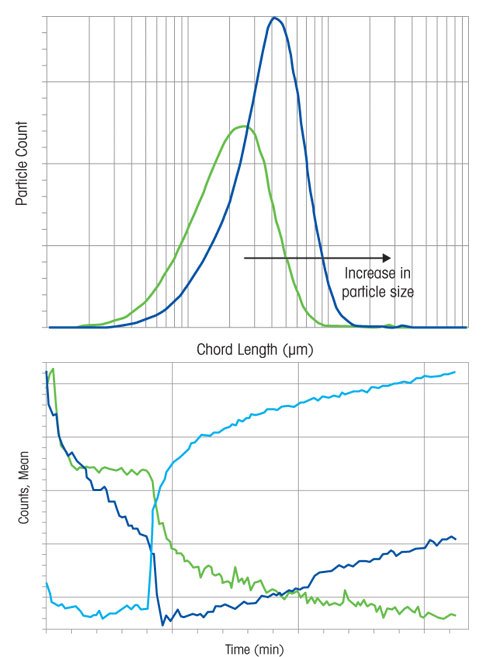

Una sonda ParticleTrack con tecnologia FBRM viene immersa in un sistema di liquame o goccioline che scorre senza necessità di diluizione. Un laser focalizzato scansiona la superficie della finestra della sonda e tiene traccia delle singole lunghezze delle corde, ovvero le misure della dimensione, della forma e del conteggio delle particelle. Questa misurazione in tempo reale viene presentata come una distribuzione e le statistiche (ad es. media, conteggi) vengono analizzate nel tempo.

Tecnologie per misurare la dimensione dei cristalli

Le operazioni dell'unità di cristallizzazione offrono l'opportunità unica di mirare e controllare una distribuzione ottimizzata delle dimensioni e della forma dei cristalli. In questo modo è possibile ridurre drasticamente i tempi di filtrazione e asciugatura, evitare problemi di stoccaggio, trasporto e durata di conservazione e garantire un processo coerente e ripetibile a un costo inferiore.

Guida allo sviluppo efficace dei processi

Questa serie di white paper illustra le strategie di base e avanzate per ottimizzare la distribuzione delle dimensioni e della forma dei cristalli.

Utilizzo dell'analisi delle immagini per ottimizzare la cristallizzazione

Scopri come l'andamento del processo basato su immagini può ridurre il tempo del ciclo di cristallizzazione e migliorare la qualità mantenendo dimensioni e forma dei cristalli simili.

Semina di un processo di cristallizzazione

Questo white paper illustra le best practice per la progettazione di una strategia di seeding e quali parametri devono essere considerati quando si implementa un protocollo di seeding. Sebbene la comprensione della cristallizzazione sia migliorata negli ultimi trent'anni, la fase di semina presenta ancora delle sfide.

Applicazioni

Misurazione delle dimensioni, della forma e del conteggio delle particelle per migliorare la cristallizzazione

È possibile ricristallizzare composti chimici di valore elevato per ottenere un prodotto cristallino con le proprietà fisiche desiderate mediante un processo ad alta efficienza. Per progettare il processo di ricristallizzazione ideale sono necessarie sette fasi, che vanno dalla scelta del solvente più adatto alla creazione del prodotto cristallino essiccato. Questa guida sulla ricristallizzazione illustra nel dettaglio la procedura utilizzata per sviluppare un processo di cristallizzazione. Specifica quali informazioni sono necessarie in ogni fase della ricristallizzazione e spiega come controllare i parametri critici del processo.

Le curve di solubilità sono comunemente utilizzate per illustrare la relazione tra solubilità, temperatura e tipo di solvente. Disponendo del tracciato della temperatura in funzione della solubilità, gli scienziati creano il quadro necessario per sviluppare il processo di cristallizzazione desiderato. Una volta scelto un solvente appropriato, la curva di solubilità diventa uno strumento essenziale nello sviluppo di un processo di cristallizzazione efficace.

Un'attenta regolazione del livello di supersaturazione durante il processo consente a scienziati e ingegneri di controllare efficacemente i processi di cristallizzazione. La supersaturazione è la forza motrice della nucleazione e crescita dei cristalli, determinandone la distribuzione granulometrica finale.

Le tecnologie basate su sonde durante il processo vengono applicate per monitorare le dimensioni e i cambiamenti di forma delle particelle alla massima concentrazione senza necessità di diluizione o estrazione. Monitorando la velocità e il grado di variazione di particelle e cristalli in tempo reale, è possibile ottimizzare i parametri di processo corretti per le prestazioni di cristallizzazione.

La semina è uno dei passaggi più critici per ottimizzare il comportamento di cristallizzazione. Quando si progetta una strategia di semina, è necessario considerare parametri come la dimensione del seme, il carico del seme (massa) e la temperatura di aggiunta del seme. Questi parametri sono generalmente ottimizzati in base alla cinetica di processo e alle proprietà finali delle particelle desiderate e devono rimanere coerenti durante lo scale-up e il trasferimento tecnologico.

La separazione di fase liquido-liquido, o oliatura, è un meccanismo particellare spesso difficile da rilevare che può verificarsi durante i processi di cristallizzazione.

In una cristallizzazione con antisolvente, la velocità di aggiunta del solvente, la posizione di aggiunta e la miscelazione influiscono sulla sovrasaturazione locale in un recipiente o in una tubazione. Scienziati e ingegneri modificano le dimensioni e il conteggio dei cristalli regolando i protocolli di aggiunta di antisolventi e il livello di supersaturazione.

La cinetica di cristallizzazione è caratterizzata in termini di due processi dominanti, la cinetica di nucleazione e la cinetica di crescita, che si verificano durante la cristallizzazione dalla soluzione. La cinetica di nucleazione descrive la velocità di formazione di un nucleo stabile. La cinetica di crescita definisce la velocità con cui un nucleo stabile cresce fino a diventare un cristallo macroscopico. Tecniche avanzate offrono il controllo della temperatura per modificare la sovrasaturazione e le dimensioni e la forma dei cristalli.

La modifica della scala o delle condizioni di miscelazione in un cristallizzatore può influire direttamente sulla cinetica del processo di cristallizzazione e sulla dimensione finale del cristallo. Gli effetti del trasferimento di calore e di massa sono importanti da considerare rispettivamente per i sistemi di raffreddamento e antisolvente, dove i gradienti di temperatura o concentrazione possono produrre disomogeneità nel livello prevalente di sovrasaturazione.

Il polimorfismo è un fenomeno comune a molti solidi cristallini utilizzati in ambito farmaceutico e nel settore della chimica fine. I ricercatori provocano intenzionalmente la cristallizzazione del polimorfo desiderato per migliorare le proprietà di isolamento, gestire meglio le difficoltà che si presentano più a valle nel processo di lavorazione, aumentare la biodisponibilità o cercare di evitare conflitti con brevetti esistenti. L'identificazione in situ e in tempo reale delle trasformazioni polimorfiche e morfologiche consente di evitare che si instaurino processi inattesi e di eliminare prodotti fuori specifica e costose rilavorazioni dei materiali.

L'espressione "cristallizzazione di proteine" indica sia l'azione che il metodo per la creazione di strutture reticolari ordinate di macromolecole spesso complesse.

La cristallizzazione del lattosio è una pratica industriale per separare il lattosio dalle soluzioni di siero di latte mediante cristallizzazione controllata.

La cristallizzazione continua è resa possibile dai progressi nella modellazione dei processi e nella progettazione dei cristallizzatori, che sfruttano la capacità di controllare la distribuzione delle dimensioni dei cristalli in tempo reale monitorando direttamente la popolazione di cristalli.

Il cristallizzatore MSMPR (Mixed Suspension Mixed Product Removal) è un tipo di cristallizzatore utilizzato nei processi industriali per produrre cristalli ad alta purezza.

È possibile ricristallizzare composti chimici di valore elevato per ottenere un prodotto cristallino con le proprietà fisiche desiderate mediante un processo ad alta efficienza. Per progettare il processo di ricristallizzazione ideale sono necessarie sette fasi, che vanno dalla scelta del solvente più adatto alla creazione del prodotto cristallino essiccato. Questa guida sulla ricristallizzazione illustra nel dettaglio la procedura utilizzata per sviluppare un processo di cristallizzazione. Specifica quali informazioni sono necessarie in ogni fase della ricristallizzazione e spiega come controllare i parametri critici del processo.

Le curve di solubilità sono comunemente utilizzate per illustrare la relazione tra solubilità, temperatura e tipo di solvente. Disponendo del tracciato della temperatura in funzione della solubilità, gli scienziati creano il quadro necessario per sviluppare il processo di cristallizzazione desiderato. Una volta scelto un solvente appropriato, la curva di solubilità diventa uno strumento essenziale nello sviluppo di un processo di cristallizzazione efficace.

Un'attenta regolazione del livello di supersaturazione durante il processo consente a scienziati e ingegneri di controllare efficacemente i processi di cristallizzazione. La supersaturazione è la forza motrice della nucleazione e crescita dei cristalli, determinandone la distribuzione granulometrica finale.

Le tecnologie basate su sonde durante il processo vengono applicate per monitorare le dimensioni e i cambiamenti di forma delle particelle alla massima concentrazione senza necessità di diluizione o estrazione. Monitorando la velocità e il grado di variazione di particelle e cristalli in tempo reale, è possibile ottimizzare i parametri di processo corretti per le prestazioni di cristallizzazione.

La semina è uno dei passaggi più critici per ottimizzare il comportamento di cristallizzazione. Quando si progetta una strategia di semina, è necessario considerare parametri come la dimensione del seme, il carico del seme (massa) e la temperatura di aggiunta del seme. Questi parametri sono generalmente ottimizzati in base alla cinetica di processo e alle proprietà finali delle particelle desiderate e devono rimanere coerenti durante lo scale-up e il trasferimento tecnologico.

In una cristallizzazione con antisolvente, la velocità di aggiunta del solvente, la posizione di aggiunta e la miscelazione influiscono sulla sovrasaturazione locale in un recipiente o in una tubazione. Scienziati e ingegneri modificano le dimensioni e il conteggio dei cristalli regolando i protocolli di aggiunta di antisolventi e il livello di supersaturazione.

La cinetica di cristallizzazione è caratterizzata in termini di due processi dominanti, la cinetica di nucleazione e la cinetica di crescita, che si verificano durante la cristallizzazione dalla soluzione. La cinetica di nucleazione descrive la velocità di formazione di un nucleo stabile. La cinetica di crescita definisce la velocità con cui un nucleo stabile cresce fino a diventare un cristallo macroscopico. Tecniche avanzate offrono il controllo della temperatura per modificare la sovrasaturazione e le dimensioni e la forma dei cristalli.

La modifica della scala o delle condizioni di miscelazione in un cristallizzatore può influire direttamente sulla cinetica del processo di cristallizzazione e sulla dimensione finale del cristallo. Gli effetti del trasferimento di calore e di massa sono importanti da considerare rispettivamente per i sistemi di raffreddamento e antisolvente, dove i gradienti di temperatura o concentrazione possono produrre disomogeneità nel livello prevalente di sovrasaturazione.

Il polimorfismo è un fenomeno comune a molti solidi cristallini utilizzati in ambito farmaceutico e nel settore della chimica fine. I ricercatori provocano intenzionalmente la cristallizzazione del polimorfo desiderato per migliorare le proprietà di isolamento, gestire meglio le difficoltà che si presentano più a valle nel processo di lavorazione, aumentare la biodisponibilità o cercare di evitare conflitti con brevetti esistenti. L'identificazione in situ e in tempo reale delle trasformazioni polimorfiche e morfologiche consente di evitare che si instaurino processi inattesi e di eliminare prodotti fuori specifica e costose rilavorazioni dei materiali.