Guida allo sviluppo della cristallizzazione

Definizione della supersaturazione

La forza motrice

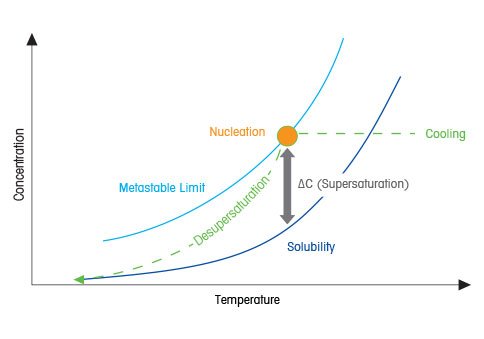

Un'attenta regolazione del livello di supersaturazione predominante durante il processo consente agli scienziati di controllare efficacemente i processi di cristallizzazione. Quando una soluzione satura viene raffreddata, il sistema entra in una regione metastabile in cui la soluzione si supersatura; in altre parole, la soluzione contiene una quantità di soluto superiore a quanto previsto dalla curva di solubilità. Con il procedere del raffreddamento viene raggiunto il limite metastabile, cioè la temperatura alla quale avviene la cristallizzazione.

Una volta raggiunto il limite metastabile e avviata la cristallizzazione, la supersaturazione viene consumata e infine la concentrazione in fase liquida raggiunge l'equilibrio a livello della curva di solubilità.

Perché la supersaturazione è importante?

Poiché la supersaturazione è la forza motrice della nucleazione e crescita dei cristalli, determinandone la distribuzione granulometrica finale, è essenziale comprendere il concetto di supersaturazione.

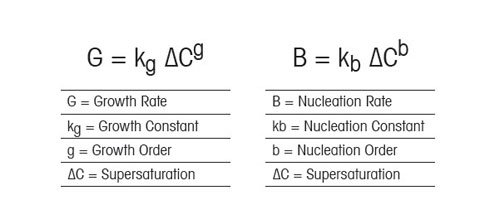

La nucleazione è la nascita di nuovi nuclei di cristalli, spontaneamente a partire dalla soluzione (nucleazione primaria) oppure in presenza di cristalli esistenti (nucleazione secondaria). La crescita dei cristalli è l'aumento della dimensione (o più esattamente della "lunghezza caratteristica") dei cristalli derivanti da un deposito di soluto in una soluzione. La relazione tra supersaturazione, nucleazione e crescita è definita da una ben nota serie di equazioni (alquanto semplificate) elaborate da Nyvlt (Journal of Crystal Growth, volumi 3-4, 1968, pagine 377-383).

Nucleazione e crescita dei cristalli

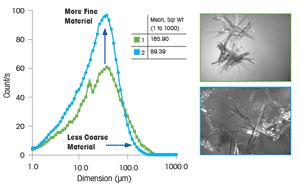

Per i sistemi di cristallizzazione organici, il valore dell'ordine di crescita (g) è generalmente compreso tra 1 e 2, mentre il valore dell'ordine di nucleazione (b) è generalmente compreso tra 5 e 10. Quando si tracciano queste equazioni per un processo di cristallizzazione organico teorico, l'importanza della supersaturazione appare chiara. A un basso grado di supersaturazione, i cristalli possono crescere più rapidamente rispetto alla loro nucleazione, derivandone una distribuzione granulometrica maggiore. Tuttavia, a un grado di supersaturazione più elevato, la nucleazione dei cristalli domina la crescita dei cristalli, provocando infine la comparsa di cristalli più piccoli. Nella figura di destra, che mette in relazione la supersaturazione con la nucleazione, la crescita e la dimensione dei cristalli mostra chiaramente che il controllo della supersaturazione è estremamente importante quando si tratta di creare cristalli della dimensione e la distribuzione desiderate.

Le tecniche moderne come ReactIR, qui descritte da Barett et al (Chemical Engineering Research and Design, volume 88, edizione 8, agosto 2010, pagine 1108-1119), consentono di monitorare rapidamente e facilmente la solubilità e di controllare continuamente il livello di supersaturazione predominante per l'intera durata di un esperimento di cristallizzazione. Velocità di raffreddamento più elevate si traducono in una nucleazione a temperature più basse e in un livello di supersaturazione massimo per l'intera durata del processo. Un raffreddamento molto lento produce una temperatura di nucleazione più elevata e un basso grado di supersaturazione per l'intera durata del processo. Un raffreddamento cubico di un'ora (dapprima lento e poi rapido alla fine) produce un grado di supersaturazione medio per l'intera durata del processo. L'influenza di una supersaturazione variabile sulla distribuzione granulometrica e di forma dei cristalli può essere chiaramente osservata confrontando le immagini ottenute grazie a ParticleView (un microscopio per analisi in tempo reale basato su una sonda) per ogni esperimento. Un grado di supersaturazione più elevato produce cristalli più piccoli, poiché viene favorita la nucleazione rispetto alla crescita.

Casi di studio su monitoraggio e controllo

Utilizzando dati sperimentali, si sono compiuti grandi progressi nel monitoraggio della supersaturazione e nella stima della cinetica di cristallizzazione. L'approccio è stato esteso per consentire un controllo basato su modelli di processi di cristallizzazione.

Tecnologie per monitorare, ottimizzare e controllare

Le fasi elementari della cristallizzazione offrono la possibilità unica di concentrarsi sulla distribuzione granulometrica e di forma dei cristalli e di controllarla. Ciò può ridurre drasticamente i tempi di filtrazione ed essiccazione, evitando i problemi correlati allo stoccaggio, al trasporto e alla conservazione dei prodotti, garantendo processi coerenti e riproducibili a costi inferiori.

Come monitorare e controllare la supersaturazione

Questo poster descrive l'utilizzo di un metodo senza taratura in cui la temperatura durante il raffreddamento della cristallizzazione è automaticamente controllata in un solvente acqua/IPA al fine di mantenere un livello costante di supersaturazione.

Ottimizzare la cristallizzazione grazie al controllo della supersaturazione

Un metodo che semplifica l'utilizzo di spettri ATR-FTIR senza taratura in situ per la produzione e il controllo di traiettorie qualitative di supersaturazione.

Guida a uno sviluppo efficace dei processi

Questa serie di libri bianchi tratta le strategie di base e avanzate per ottimizzare la distribuzione granulometrica e di forma dei cristalli

Applicazioni

Applicazioni per la forza motrice della nucleazione e crescita dei cristalli

È possibile ricristallizzare composti chimici di valore elevato per ottenere un prodotto cristallino con le proprietà fisiche desiderate mediante un processo ad alta efficienza. Per progettare il processo di ricristallizzazione ideale sono necessarie sette fasi, che vanno dalla scelta del solvente più adatto alla creazione del prodotto cristallino essiccato. Questa guida sulla ricristallizzazione illustra nel dettaglio la procedura utilizzata per sviluppare un processo di cristallizzazione. Specifica quali informazioni sono necessarie in ogni fase della ricristallizzazione e spiega come controllare i parametri critici del processo.

Le curve di solubilità sono comunemente utilizzate per illustrare la relazione tra solubilità, temperatura e tipo di solvente. Disponendo del tracciato della temperatura in funzione della solubilità, gli scienziati creano il quadro necessario per sviluppare il processo di cristallizzazione desiderato. Una volta scelto un solvente appropriato, la curva di solubilità diventa uno strumento essenziale nello sviluppo di un processo di cristallizzazione efficace.

Un'attenta regolazione del livello di supersaturazione durante il processo consente a scienziati e ingegneri di controllare efficacemente i processi di cristallizzazione. La supersaturazione è la forza motrice della nucleazione e crescita dei cristalli, determinandone la distribuzione granulometrica finale.

Le tecnologie basate su sonde durante il processo vengono applicate per monitorare le dimensioni e i cambiamenti di forma delle particelle alla massima concentrazione senza necessità di diluizione o estrazione. Monitorando la velocità e il grado di variazione di particelle e cristalli in tempo reale, è possibile ottimizzare i parametri di processo corretti per le prestazioni di cristallizzazione.

La semina è uno dei passaggi più critici per ottimizzare il comportamento di cristallizzazione. Quando si progetta una strategia di semina, è necessario considerare parametri come la dimensione del seme, il carico del seme (massa) e la temperatura di aggiunta del seme. Questi parametri sono generalmente ottimizzati in base alla cinetica di processo e alle proprietà finali delle particelle desiderate e devono rimanere coerenti durante lo scale-up e il trasferimento tecnologico.

La separazione di fase liquido-liquido, o oliatura, è un meccanismo particellare spesso difficile da rilevare che può verificarsi durante i processi di cristallizzazione.

In una cristallizzazione con antisolvente, la velocità di aggiunta del solvente, la posizione di aggiunta e la miscelazione influiscono sulla sovrasaturazione locale in un recipiente o in una tubazione. Scienziati e ingegneri modificano le dimensioni e il conteggio dei cristalli regolando i protocolli di aggiunta di antisolventi e il livello di supersaturazione.

La cinetica di cristallizzazione è caratterizzata in termini di due processi dominanti, la cinetica di nucleazione e la cinetica di crescita, che si verificano durante la cristallizzazione dalla soluzione. La cinetica di nucleazione descrive la velocità di formazione di un nucleo stabile. La cinetica di crescita definisce la velocità con cui un nucleo stabile cresce fino a diventare un cristallo macroscopico. Tecniche avanzate offrono il controllo della temperatura per modificare la sovrasaturazione e le dimensioni e la forma dei cristalli.

La modifica della scala o delle condizioni di miscelazione in un cristallizzatore può influire direttamente sulla cinetica del processo di cristallizzazione e sulla dimensione finale del cristallo. Gli effetti del trasferimento di calore e di massa sono importanti da considerare rispettivamente per i sistemi di raffreddamento e antisolvente, dove i gradienti di temperatura o concentrazione possono produrre disomogeneità nel livello prevalente di sovrasaturazione.

Il polimorfismo è un fenomeno comune a molti solidi cristallini utilizzati in ambito farmaceutico e nel settore della chimica fine. I ricercatori provocano intenzionalmente la cristallizzazione del polimorfo desiderato per migliorare le proprietà di isolamento, gestire meglio le difficoltà che si presentano più a valle nel processo di lavorazione, aumentare la biodisponibilità o cercare di evitare conflitti con brevetti esistenti. L'identificazione in situ e in tempo reale delle trasformazioni polimorfiche e morfologiche consente di evitare che si instaurino processi inattesi e di eliminare prodotti fuori specifica e costose rilavorazioni dei materiali.

L'espressione "cristallizzazione di proteine" indica sia l'azione che il metodo per la creazione di strutture reticolari ordinate di macromolecole spesso complesse.

La cristallizzazione del lattosio è una pratica industriale per separare il lattosio dalle soluzioni di siero di latte mediante cristallizzazione controllata.

La cristallizzazione continua è resa possibile dai progressi nella modellazione dei processi e nella progettazione dei cristallizzatori, che sfruttano la capacità di controllare la distribuzione delle dimensioni dei cristalli in tempo reale monitorando direttamente la popolazione di cristalli.

Il cristallizzatore MSMPR (Mixed Suspension Mixed Product Removal) è un tipo di cristallizzatore utilizzato nei processi industriali per produrre cristalli ad alta purezza.

È possibile ricristallizzare composti chimici di valore elevato per ottenere un prodotto cristallino con le proprietà fisiche desiderate mediante un processo ad alta efficienza. Per progettare il processo di ricristallizzazione ideale sono necessarie sette fasi, che vanno dalla scelta del solvente più adatto alla creazione del prodotto cristallino essiccato. Questa guida sulla ricristallizzazione illustra nel dettaglio la procedura utilizzata per sviluppare un processo di cristallizzazione. Specifica quali informazioni sono necessarie in ogni fase della ricristallizzazione e spiega come controllare i parametri critici del processo.

Le curve di solubilità sono comunemente utilizzate per illustrare la relazione tra solubilità, temperatura e tipo di solvente. Disponendo del tracciato della temperatura in funzione della solubilità, gli scienziati creano il quadro necessario per sviluppare il processo di cristallizzazione desiderato. Una volta scelto un solvente appropriato, la curva di solubilità diventa uno strumento essenziale nello sviluppo di un processo di cristallizzazione efficace.

Un'attenta regolazione del livello di supersaturazione durante il processo consente a scienziati e ingegneri di controllare efficacemente i processi di cristallizzazione. La supersaturazione è la forza motrice della nucleazione e crescita dei cristalli, determinandone la distribuzione granulometrica finale.

Le tecnologie basate su sonde durante il processo vengono applicate per monitorare le dimensioni e i cambiamenti di forma delle particelle alla massima concentrazione senza necessità di diluizione o estrazione. Monitorando la velocità e il grado di variazione di particelle e cristalli in tempo reale, è possibile ottimizzare i parametri di processo corretti per le prestazioni di cristallizzazione.

La semina è uno dei passaggi più critici per ottimizzare il comportamento di cristallizzazione. Quando si progetta una strategia di semina, è necessario considerare parametri come la dimensione del seme, il carico del seme (massa) e la temperatura di aggiunta del seme. Questi parametri sono generalmente ottimizzati in base alla cinetica di processo e alle proprietà finali delle particelle desiderate e devono rimanere coerenti durante lo scale-up e il trasferimento tecnologico.

In una cristallizzazione con antisolvente, la velocità di aggiunta del solvente, la posizione di aggiunta e la miscelazione influiscono sulla sovrasaturazione locale in un recipiente o in una tubazione. Scienziati e ingegneri modificano le dimensioni e il conteggio dei cristalli regolando i protocolli di aggiunta di antisolventi e il livello di supersaturazione.

La cinetica di cristallizzazione è caratterizzata in termini di due processi dominanti, la cinetica di nucleazione e la cinetica di crescita, che si verificano durante la cristallizzazione dalla soluzione. La cinetica di nucleazione descrive la velocità di formazione di un nucleo stabile. La cinetica di crescita definisce la velocità con cui un nucleo stabile cresce fino a diventare un cristallo macroscopico. Tecniche avanzate offrono il controllo della temperatura per modificare la sovrasaturazione e le dimensioni e la forma dei cristalli.

La modifica della scala o delle condizioni di miscelazione in un cristallizzatore può influire direttamente sulla cinetica del processo di cristallizzazione e sulla dimensione finale del cristallo. Gli effetti del trasferimento di calore e di massa sono importanti da considerare rispettivamente per i sistemi di raffreddamento e antisolvente, dove i gradienti di temperatura o concentrazione possono produrre disomogeneità nel livello prevalente di sovrasaturazione.

Il polimorfismo è un fenomeno comune a molti solidi cristallini utilizzati in ambito farmaceutico e nel settore della chimica fine. I ricercatori provocano intenzionalmente la cristallizzazione del polimorfo desiderato per migliorare le proprietà di isolamento, gestire meglio le difficoltà che si presentano più a valle nel processo di lavorazione, aumentare la biodisponibilità o cercare di evitare conflitti con brevetti esistenti. L'identificazione in situ e in tempo reale delle trasformazioni polimorfiche e morfologiche consente di evitare che si instaurino processi inattesi e di eliminare prodotti fuori specifica e costose rilavorazioni dei materiali.