I meccanismi di cristallizzazione possono essere studiati utilizzando tre tecniche principali: osservazione visiva, microscopia offline e microscopia in tempo reale. I vantaggi e gli svantaggi di ciascuno sono descritti di seguito.

Osservazione visiva. L'osservazione visiva può aiutare a determinare cosa sta succedendo in un meccanismo di cristallizzazione a livello di base. Se si verifica la cristallizzazione, la soluzione diventerà torbida. Mentre l'osservazione visiva dei meccanismi di cristallizzazione è semplice, molto poco viene rivelato in termini di meccanismo di cristallizzazione effettivo in tempo reale.

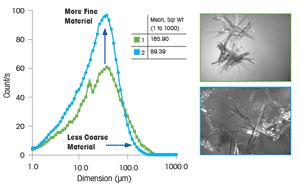

Analisi delle particelle offline. L'analisi tradizionale delle dimensioni delle particelle con un analizzatore offline è una tecnica potente e ampiamente utilizzata per la misurazione delle dimensioni delle particelle nei laboratori di controllo qualità (QC). Esempi di tecniche tradizionali di analisi granulometrica includono la setacciatura, la diffrazione laser, la diffusione dinamica della luce e il rilevamento dell'elettrozona. Questo approccio consente ai laboratori di controllo qualità di verificare le specifiche delle particelle alla fine di un processo rispetto a una specifica prestabilita e di identificare le deviazioni dalle proprietà delle particelle richieste.

L'analisi delle dimensioni delle particelle offline è una tecnica potente e ampiamente utilizzata per la misurazione delle dimensioni delle particelle e per il confronto con una specifica impostata nel controllo qualità. Con cura, l'analisi granulometrica tradizionale può essere utilizzata per identificare le variazioni nella qualità del prodotto e può essere utilizzata per garantire che i prodotti soddisfino le specifiche richieste dai produttori, dai loro clienti e dalle autorità di regolamentazione che supervisionano la qualità dei prodotti che raggiungono il pubblico.

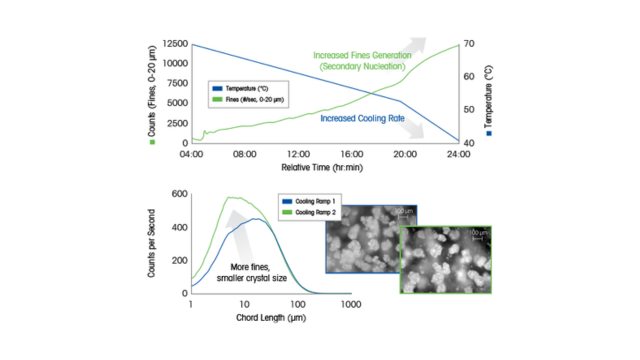

Tuttavia, l'analisi granulometrica tradizionale non si presta bene a caratterizzare le particelle in modo continuo al variare dei parametri di processo, e per questo motivo non sono particolarmente adatte al compito di ottimizzazione del processo. È estremamente difficile fare affidamento su un singolo campione offline, indipendentemente dall'affidabilità dei dati ottenuti, al fine di comprendere completamente il comportamento delle particelle dall'inizio alla fine di un processo. Al fine di sviluppare una comprensione del processo veramente efficace e di tradurla in miglioramenti significativi per il processo, sono necessarie misurazioni continue che caratterizzino le particelle in tempo reale così come esistono naturalmente nel processo. Con queste informazioni, è possibile osservare direttamente i meccanismi delle particelle come la crescita, la rottura e l'agglomerazione, determinare l'influenza dei parametri di processo sul sistema e identificare e implementare rapidamente un percorso ottimizzato per le proprietà delle particelle desiderate.

Misurazione delle particelle durante il processo. La misurazione delle particelle durante il processo si basa in genere sull'inserimento di uno strumento basato su sonda in un flusso di processo per la misurazione diretta delle particelle così come esistono naturalmente nel processo. Questo tipo di misura avviene a concentrazioni di processo complete e non richiede campionamento. In genere, le sonde possono essere applicate su una vasta gamma di scale e ambienti di installazione, che vanno dai reattori da laboratorio su piccola scala ai recipienti di produzione e alle tubazioni su larga scala.

La misurazione in-process delle particelle è particolarmente adatta per sviluppare la comprensione del processo per sistemi di particelle complessi e per determinare i parametri appropriati necessari per fornire particelle con le proprietà desiderate. La misurazione delle particelle durante il processo integra anche la tradizionale analisi delle dimensioni delle particelle, supportando gli sforzi di controllo della qualità attraverso l'identificazione e la correzione dei disturbi del processo durante la produzione. Questo può aiutare a:

- Evitare errori associati al campionamento non rappresentativo

- Evitare modifiche fisiche alla particella derivanti dal campionamento, dal trasporto, dallo stoccaggio, dalla preparazione del campione e dal flusso attraverso lo strumento di misura offline

- Ottenere informazioni continue e in tempo reale sul sistema di particelle al variare dei parametri di processo

- Caratterizzazione delle particelle in cui il campionamento è difficile a causa della temperatura, della pressione o della tossicità

- Osservare direttamente l'impatto dei disturbi e dei disturbi intenzionali del processo

.png/_jcr_content/renditions/cq5dam.web.1280.1280.png)