颗粒和液滴系统的准确离线分析取决于从工艺流中成功提取和制备具有代表性的样品。这个过程通常很复杂,因为大多数离线技术对颗粒浓度、大小和形状的可测量范围有着严格的限制。

样品制备可能是一个耗时费力且成本高昂的多步骤过程,可能会引入影响最终粒度分布数据的误差。必须严格控制常见的制备方法,例如过滤、干燥、二次取样、再分散和稀释,以防止样品发生改变。

由于颗粒环境的变化而改变样品形状/尺寸

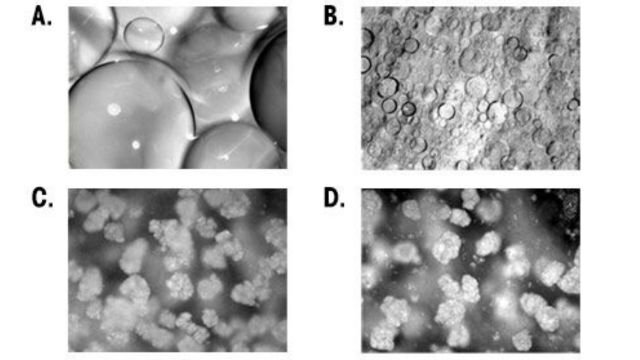

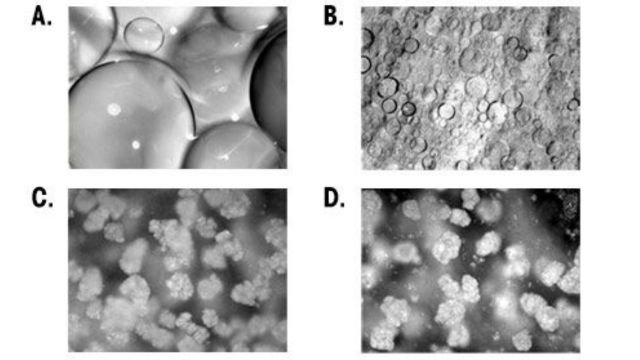

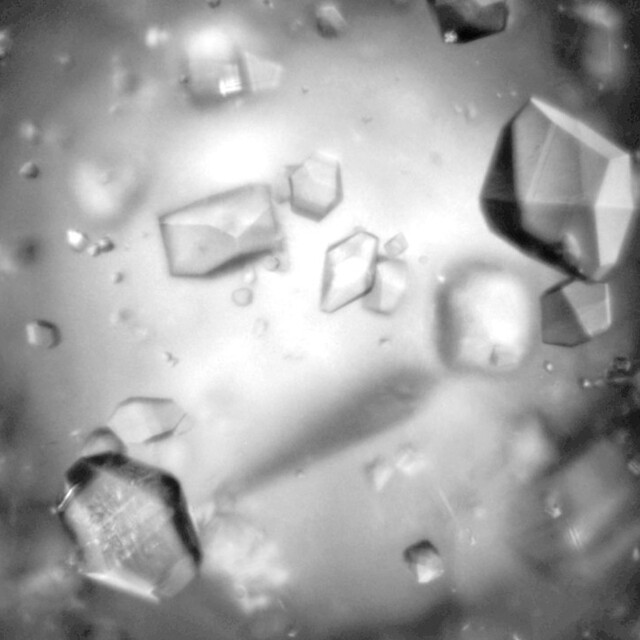

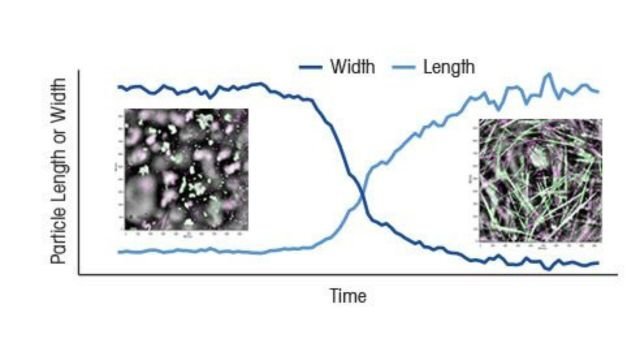

这些样品制备步骤可能会显著改变目标颗粒或液滴的状态。即使在取样和样品制备方法上非常谨慎和精确,实际分析的颗粒也可能与最初存在于工艺容器中的颗粒存在显著差异。例如,实时显微镜拍摄的甘露醇晶体图像(图 A)与标准离线光学显微镜拍摄的图像(图 B)显着不同。离线显微镜分析的取样和准备导致了严重的破损,并且在过程中观察到的脆弱的树枝状结构未被检测到。

假设球形

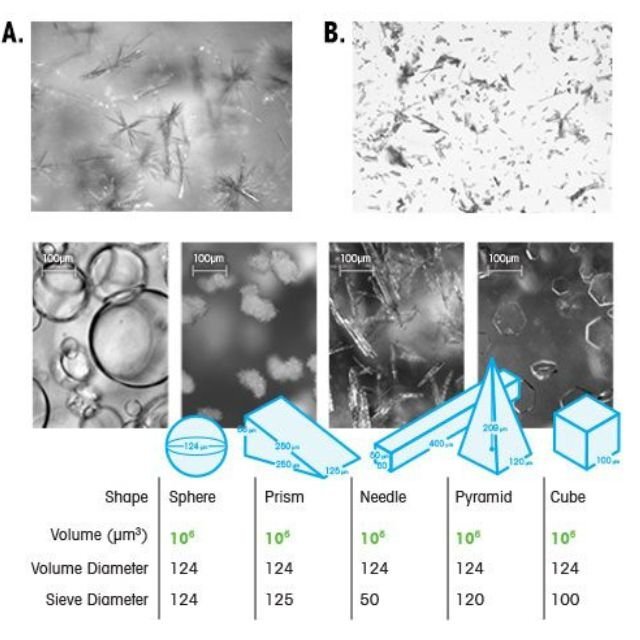

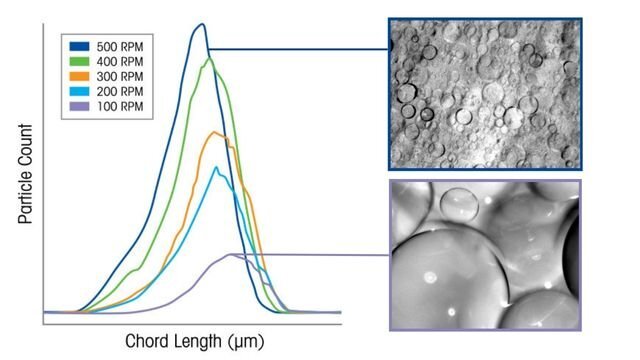

非球形颗粒的粒径通常使用等效直径报告。例如,在右图中,展示了形状不同但体积相等的粒子。如果根据体积报告粒径,则球形样品和针状样品相同。然而,这两种样品在筛分过程中的表现和处理量可能存在很大差异,因为它们的筛分直径和形状相差甚远。因此,应谨慎确定形状对粒度分析结果的影响,并且在可能的情况下,使用如 EasyViewer 成像等技术来确定颗粒形状。

时间延迟的影响

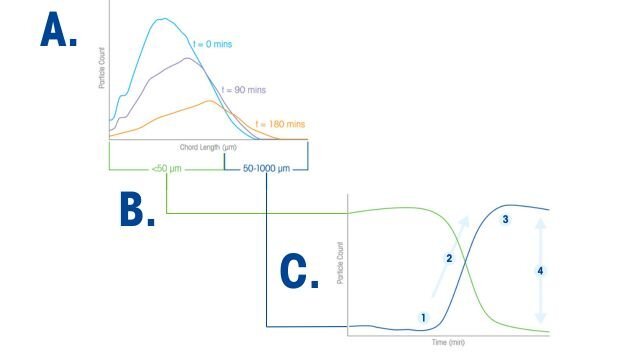

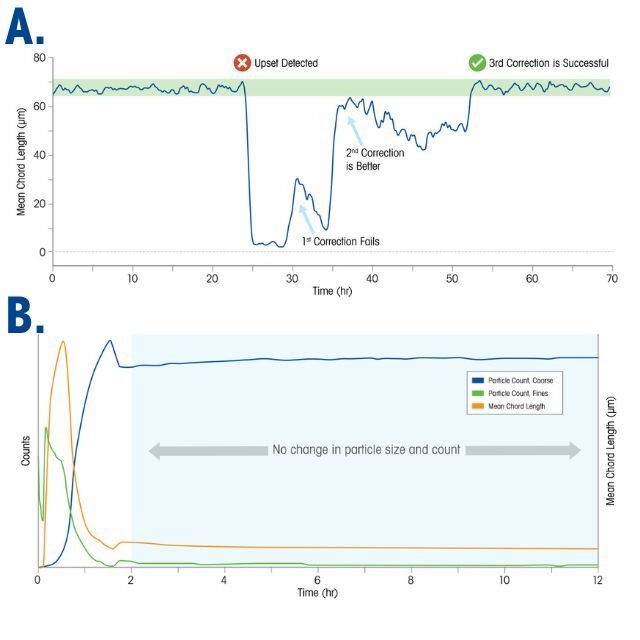

由于大多数颗粒工艺流的固含量远高于传统粒度分析仪的的处理能力,因此需要进行仔细且耗时的样品制备才能进行测量。测量和分析也需要时间,从最短的几分钟(例如通过光散射方法)到更长的时间(例如通过筛分和离线显微镜)。

为了获得连续的信息,需要频繁提取样品并实时分析。这种方法还可能带来不可接受的风险,特别是对于在高温和高压下使用有毒或爆炸性浆料和溶剂的工艺。使用离线工具进行取样和获得结果之间不可避免的时间延迟,使其难以实现真正的实时测量,并且由于过程随时间变化而不断变化,因此不适合对其进行持续监测。 在线粒度分析仪 是推荐的替代方案。