基于聚氨酯的高性能聚合物可以用来生产涂料、泡沫、粘合剂、弹性体和绝缘体,异氰酸酯是其至关重要的构建成分。 由于担心接触到残留异氰酸酯,新产品中的残留异氰酸酯有了较新限制规定。 利用离线取样和分析测量残留异氰酸酯 (NCO) 浓度的传统分析方法会引发对以下方面的担忧:

- 离线分析结果等待时间长,因此无法作出实时决定,从而导致产品质量不一致和产量减少

- 在任何给定的时间点缺乏对工艺的充分认识

- 接触 NCO 样品会增加过敏和人体健康风险

基于聚氨酯的高性能聚合物可以用来生产涂料、泡沫、粘合剂、弹性体和绝缘体,异氰酸酯是其至关重要的构建成分。 由于担心接触到残留异氰酸酯,新产品中的残留异氰酸酯有了较新限制规定。 利用离线取样和分析测量残留异氰酸酯 (NCO) 浓度的传统分析方法会引发对以下方面的担忧:

利用工艺分析技术进行原位监测可以解决这些挑战。 特别指出,带有衰减全反射法 (ATR) 传感器的原位中红外光谱仪由于具有选择性和灵敏度,因此是理想之选。 在线 FTIR 光谱仪提供一种非常直接的方式来实时监控反应引发、进程、转换、中间产品(瞬时和/或高反应性)形成和终点。 FTIR 光谱仪可以在反应条件下量化 NCO、多元醇、副产品和预聚物浓度,而无需取样进行离线分析。 这可使制造商与配方设计师确保达到产品质量规范、人身安全以及环保规定要求。

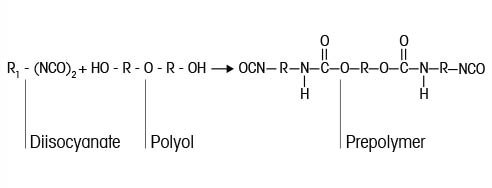

下列是关于二异氰酸酯与多元醇发生反应的示例。 几个关键工艺参数可能会对产品中的残留二异氰酸酯产生影响,包括反应温度、来料质量、进料速率、反应动力学和反应时间。

为了跟踪反应进程,在批处理期间将一个原位 FTIR 光谱仪探头直接插入到容器中。 每 60 秒钟记录一次中红外光谱并不断绘制,从而绘制成一幅三维谱图(如右图所示)。 该图展示了随着时间的推移,反应物减少的同时产品数量增加。 还可通过反应进程体现结果,显示一幅各反应组分的相对浓度同反应时间的关系图。

二异氰酸酯组分趋势的中红外吸光度值与 ASTM 滴定方法有关。 如果趋势偏离预期值,则原位测量可以立即检测到与较佳或预期值的偏离,并且为工程师和工厂操作人员提供在预聚物开发或生产过程中进行必要校正的机会。 这种可行信息可实时提供,减小或消除了因批次不达到质量标准而返工的必要性;这既可确保残留 NCO 浓度符合规范要求,又可优化产量和降低运营成本。

利用工艺分析技术进行原位监测可帮助您实时了解工艺,从而量化异氰酸酯 (NCO)、多元醇、副产品以及预聚物浓度。 为确保达到产品质量规范、人身安全以及环保规定要求,本白皮书中采用了 原位中红外光谱仪。

红外光谱仪广泛用于提高对残留异氰酸酯 (NCO) 的控制。 学术界与工业研究人员经常利用原位中 FTIR 光谱仪提供详细的信息与丰富的实验数据,以帮助推进研究。

原位 ReactIR FTIR 光谱仪 可连续监测关键的反应物种与反应进程。 即使在离线取样和分析难以进行的严苛条件下,ReactIR 仍可提供关于反应引发、转化、中间体和终点的具体信息。 将自动化合成反应釜同 原位 分析工具相结合,可通过全天不间断控制和记录所有反应参数进一步提高生产效率。