Les mécanismes de cristallisation peuvent être étudiés à l’aide de trois techniques principales : l’observation visuelle, la microscopie hors ligne et la microscopie en temps réel. Les avantages et les inconvénients de chacun sont décrits ci-dessous.

Observation visuelle. L’observation visuelle peut aider à déterminer ce qui se passe dans un mécanisme de cristallisation à un niveau de base. Si la cristallisation se produit, la solution deviendra trouble. Bien que l’observation visuelle des mécanismes de cristallisation soit simple, très peu de choses sont révélées en termes de mécanisme de cristallisation réel en temps réel.

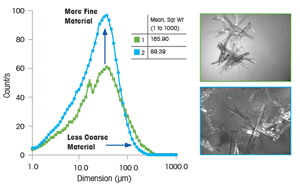

Analyse de particules hors ligne. L’analyse granulométrique traditionnelle à l’aide d’un analyseur hors ligne est une technique puissante et largement utilisée pour la mesure de la taille des particules dans les laboratoires de contrôle de la qualité (CQ). Parmi les techniques traditionnelles d’analyse granulométrique, citons le tamisage, la diffraction laser, la diffusion dynamique de la lumière et la détection par électrozone. Cette approche permet aux laboratoires de contrôle de la qualité de vérifier la spécification des particules à la fin d’un processus par rapport à une spécification définie et d’identifier les écarts par rapport aux propriétés requises des particules.

L’analyse granulométrique hors ligne est une technique puissante et largement utilisée pour la mesure de la taille des particules et pour la comparaison avec une spécification définie en QC. Avec soin, l’analyse granulométrique traditionnelle peut être utilisée pour identifier les variations de qualité des produits et peut être utilisée pour s’assurer que les produits répondent aux spécifications requises par les producteurs, leurs clients et les régulateurs qui supervisent la qualité des produits atteignant le public.

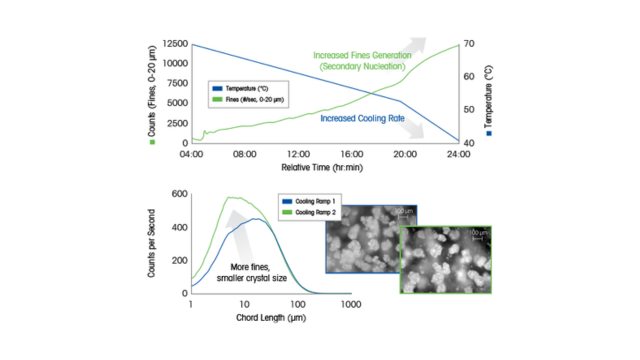

Cependant, l’analyse granulométrique traditionnelle ne se prête pas bien à la caractérisation continue des particules à mesure que les paramètres du processus changent, et pour cette raison, elle n’est pas particulièrement adaptée à la tâche d’optimisation du processus. Il est extrêmement difficile de s’appuyer sur un seul échantillon hors ligne, quelle que soit la fiabilité des données obtenues, afin de comprendre complètement le comportement des particules du début à la fin d’un processus. Afin de développer une compréhension vraiment efficace du processus et de la traduire en améliorations significatives pour le processus, des mesures continues sont nécessaires qui caractérisent les particules en temps réel telles qu’elles existent naturellement dans le processus. Grâce à ces informations, les mécanismes de particules tels que la croissance, la rupture et l’agglomération peuvent être observés directement, l’influence des paramètres de processus sur le système peut être déterminée et un itinéraire optimisé vers les propriétés de particules souhaitées peut être identifié et mis en œuvre rapidement.

Mesure des particules en cours de processus. La mesure des particules en cours de processus repose généralement sur l’insertion d’un instrument à sonde dans un flux de processus pour une mesure directe des particules telles qu’elles existent naturellement dans le processus. Ce type de mesure s’effectue à pleine concentration du procédé et ne nécessite pas d’échantillonnage. En règle générale, les sondes peuvent être appliquées à une gamme d’échelles et d’environnements d’installation, allant des réacteurs de laboratoire à petite échelle aux cuves de production et aux pipelines à grande échelle.

La mesure des particules en cours de processus est particulièrement adaptée au développement de la compréhension du processus pour les systèmes de particules complexes et à la détermination des paramètres appropriés nécessaires pour fournir des particules ayant les propriétés souhaitées. La mesure des particules en cours de processus complète également l’analyse granulométrique traditionnelle en soutenant les efforts de contrôle de la qualité grâce à l’identification et à la rectification des perturbations du processus pendant la production. Cela peut aider à :

- Éviter les erreurs associées à l’échantillonnage non représentatif

- Éviter les modifications physiques de la particule résultant de l’échantillonnage, du transport, du stockage, de la préparation de l’échantillon et du passage de l’instrument de mesure hors ligne

- Obtenir des informations continues et en temps réel sur le système de particules à mesure que les paramètres du processus changent

- Caractériser les particules dont l’échantillonnage est difficile en raison de la température, de la pression ou de la toxicité

- Observer directement l’impact des perturbations et des perturbations intentionnelles du processus

.png/_jcr_content/renditions/cq5dam.web.1280.1280.png)