將化學製程從實驗室擴大到製造,只能透過準確的傳熱係數提供有用的結果。如果熱阻和反應速率只是近似值,則必須應用較大的安全裕度,從而導致更大的投資或更長的批次時間,從而降低製程的生產率。在攪拌罐反應器中,傳熱機制是強制對流,在將過程從實驗室擴展到工廠時,它特別令人感興趣。反應器內的整體傳熱係數由三個部分電阻(反應器膜、反應器壁、油膜)組成,由 反應量熱儀確定。在釋放明確定義的熱量期間測量夾套和反應器溫度,使研究人員能夠準確計算熱阻,熱阻用於模擬傳熱並對更大規模的反應器做出關鍵預測。

製程放大和傳熱

在攪拌罐反應器中

反應器傳熱建模

現有流程的最佳化

當複雜或敏感的製程擴大規模時,對傳熱和傳質、試劑累積和熱釋放速率的全面研究至關重要。 由於反應器的散熱能力通常受到冷卻系統容量和反應器傳熱的限制,因此最大反應物進料速率和生產能力也受到限制。 反應量熱法 對於確定影響傳熱係數的參數以開發模型以最大限度地提高製造工廠產能至關重要。

傳熱放大

應用威爾遜方法

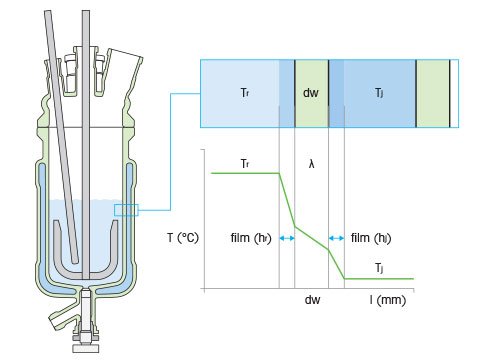

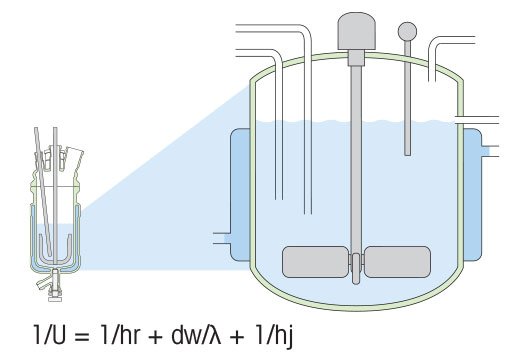

當將攪拌罐反應器從實驗室擴展到工廠時,傳熱至關重要。由於傳熱受到反應質量、散熱系統和反應器設計的影響,因此整體傳熱係數 [U] 由三個單獨的電阻組成:反應器薄膜 [hr]、反應器壁 [dw/λ] 和製程側薄膜 [hj]。使用 威爾遜方法, 可以表徵傳熱係數的反應質量依賴性貢獻並將其與其他電阻分開。將這些資訊與工廠反應器的反應質量特性和特性相結合,可以開發生產反應器的放大模型,並模擬特定製程的散熱行為。

擴大規模的實用指南

使用威爾遜情節

對於任何反應質量和溫度,測量不同攪拌速度下的傳熱係數提供了一種標準方法來建模和估計放大時的散熱行為。

表徵與最佳化

多步驟烷氧基化工藝

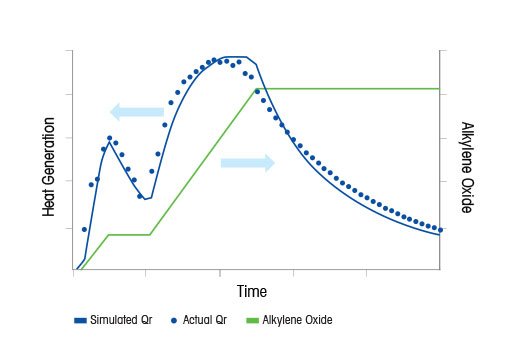

成功將現有製造工藝轉移到更大的系統需要測量反應動力學,並優化溫度、濃度、劑量速率和傳質對產量和副產物形成的影響。空氣產品公司的研究人員研究了一種多步驟烷氧基化工藝,以使其適應更大的製造工廠。由於該過程對溫度敏感,因此探索了工藝參數的影響,以測量熱量釋放並識別與散熱相關的潛在問題。 較大的工廠反應器中的散熱由提供不低於 30°C 的冷卻水的外部夾套提供。 因此,由於夾套的傳熱有限,烯烴氧化物的進料速率受到限制。使用強制對流系統中傳熱的標準相關性開發了傳熱模型。

製程開發和放大工具

自動化實驗室反應器

製程開發和放大工作站,例如反應量熱儀和 OptiMax HFCal, 為科學家提供即時熱力學數據,並能夠研究不斷變化的條件對傳熱或其他基本參數的影響。小規模反應量熱儀,例如 EasyMax HFCal, 可以快速識別不可擴展的條件,並支援與濃度、溫度或動力學相關的研究。

熱流量熱法允許用戶在與工廠條件相同的條件下測量化學或物理反應產生的熱量。通過簡單地將反應堆壁上的驅動力乘以反應堆傳熱阻力,可以輕松準確地量化散熱。

如果熱流平衡因額外的熱項而擴大,例如熱量積累、加藥熱或回流條件下釋放的熱量,則用戶可以獲得有關化學反應進展、加藥率影響、最大熱流、未反應起始材料的潛在危險積累等的全面信息。